Le ballast : histoire d’une tentative avortée

L’idée de départ était de munir le requin d’un ballast de 1 litre pour la plongée statique. Deux faux couples en bois époxifiés ont été installés dans la coque en ce sens (en plus d’assurer un rôle de rigidité). Le ballast, à gaz, est en tôle de zinc soudé. Le réservoir de gaz a été spécialement conçu par Stef. La vanne 2 voies est de conception Dieter (j’avais aussi une alternative Fabrice).

L’idée de départ était de munir le requin d’un ballast de 1 litre pour la plongée statique. Deux faux couples en bois époxifiés ont été installés dans la coque en ce sens (en plus d’assurer un rôle de rigidité). Le ballast, à gaz, est en tôle de zinc soudé. Le réservoir de gaz a été spécialement conçu par Stef. La vanne 2 voies est de conception Dieter (j’avais aussi une alternative Fabrice).

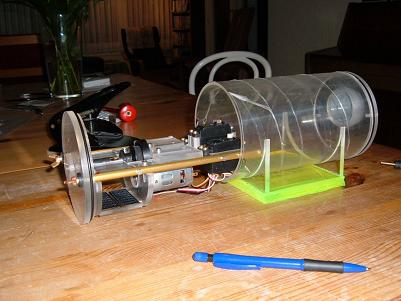

Photo 01 : le ballast avec son réservoir à gaz et la vanne 3 voie.

|

Photo 02 : 1ère mouture du ballast. On distingue les faux couples en contreplaqué (avant époxyfiage) et le réservoir zinc/laiton soudé.

|

Initialement, le ballast devait se trouver à proximité du centre de gravité et coupait l’espace intérieur en 2 volumes distincts.

Photo 03 : implantation du ballast. Le petit caisson contenant le servo sert à actionner la vanne.

|

Très vite le manque de place s’est fait sentir dans la coque, conjugué à un besoin de « démontage aisé » des organes. Dans un premier temps, j’ai donc eu recours à un ballast plus petit (en plexi, voir photo 04).

Photo 04 : ballast en plexi.

|

Ensuite, j’ai tout bonnement décidé de supprimer l’idée du ballast.

Ensuite, j’ai tout bonnement décidé de supprimer l’idée du ballast.

Les caissons étanches

C’est en visitant le salon de Dortmund que j’ai eu mon attention attirée par un sous marin « didactique » réalisé en tube de plexiglass. J’ai donc décidé que Squalus RC serait réalisé de la même façon.

L’idée était d’avoir 2 caissons distincts, séparés par le volume du ballast. Le premier caisson contiendrait la plateforme de commande tandis que le second serait le compartiment batterie (voir photo 03).

C’est en dimensionnant la longueur de ces caissons que je me suis aperçu de l’impossibilité de conserver le ballast :

Je n’avais en effet pas prévu qu’une bonne 20aine de centimètres de Squalus RC étaient inutilisables à cause de ses mâchoires : impossibilité d’enfoncer le tube plexi plus loin qu’une certaine distance.

Je n’avais en effet pas prévu qu’une bonne 20aine de centimètres de Squalus RC étaient inutilisables à cause de ses mâchoires : impossibilité d’enfoncer le tube plexi plus loin qu’une certaine distance.

D’autre part, l’accès aisé aux caissons nécessitait de la place, impossible à obtenir avec le ballast. D’autre part un système de ballast facilement « déclipsable » devenait compliqué à mettre en place.

D’autre part, l’accès aisé aux caissons nécessitait de la place, impossible à obtenir avec le ballast. D’autre part un système de ballast facilement « déclipsable » devenait compliqué à mettre en place.

Caisson moteur

L’idée est la suivante : 1 tube de 120 de diamètre et deux bouchons en plexi. Deux tiges en laiton filetées de 8 de diamètre supportent la plateforme de commande et des papillons extérieurs permettent de fermer les bouchons hermétiquement. Des joints toriques assurent l’étanchéité.

Photo 05 : caisson moteur. En avant plan : la démultiplication. en arrière plan : les servos. A gauche : papillons assurant le serrage. A droite : bouchon PVC pour accès rapide (sera éliminé par la suite)

|

Travaillant sans plan, donc sans filet, je me suis arrangé pour ne rien devoir coller. Tous les organes intérieurs au tube se démontent donc comme un mécano, comme le montre la photo 06

Photo 06 : vue explosée du caisson moteur. Le futur me donnera raison de n’avoir rien collé.

|

Le caisson moteur comprend (en fonction du matériel que j’avais de stock dans mon atelier) :

Un récepteur minimum 5 voies (initialement : 1 pour la direction, 1 pour la vitesse,2 pour les ailerons, 1 pour le ballast - finalement : 2 pour la direction, 1 pour la vitesse, 0 pour les ailerons, 1 pour des barres de plongée auxiliaires)

Un récepteur minimum 5 voies (initialement : 1 pour la direction, 1 pour la vitesse,2 pour les ailerons, 1 pour le ballast - finalement : 2 pour la direction, 1 pour la vitesse, 0 pour les ailerons, 1 pour des barres de plongée auxiliaires)

Trois servos (initialement : 1 pour la direction, 2 pour les ailerons, le servo pour le ballast serait sur le ballast lui-même - finalement : 2 pour la direction, 1 pour des barres de plongée auxiliaires)

Trois servos (initialement : 1 pour la direction, 2 pour les ailerons, le servo pour le ballast serait sur le ballast lui-même - finalement : 2 pour la direction, 1 pour des barres de plongée auxiliaires)

1 accu de réception NiCd 4 éléments de 1800 mAh

1 accu de réception NiCd 4 éléments de 1800 mAh

1 gros variateur de vitesse à relais (non bec) de récupération

1 gros variateur de vitesse à relais (non bec) de récupération

1 fail safe pour le ballast (qui finalement ne sera pas utilisé, puisque l’idée du ballast sera abandonnée)

1 fail safe pour le ballast (qui finalement ne sera pas utilisé, puisque l’idée du ballast sera abandonnée)

1 groupe réducteur à courroie de chez Conrad alimenté par un moteur de type Speed 500. Un cardan souple rattrape les féfauts d’alignement.

1 groupe réducteur à courroie de chez Conrad alimenté par un moteur de type Speed 500. Un cardan souple rattrape les féfauts d’alignement.

1 relais afin de séparer courant fort (moteur) et courant faible (récepteur et servos)

1 relais afin de séparer courant fort (moteur) et courant faible (récepteur et servos)

Toute la gymnastique a été de faire tenir tous ces éléments dans un tube de 20 cm de longueur.

Toute la gymnastique a été de faire tenir tous ces éléments dans un tube de 20 cm de longueur.

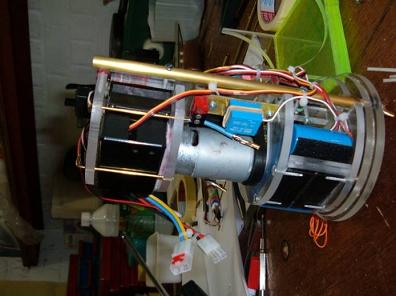

Photo 07 : agencement des organes de commande dans le caisson moteur. A gauche : les servos. Au centre : le fail-save. A droite : le récepteur. En dessous du récepteur : l’accu de réception. En dessous des servos : le variateur de vitesse.

|

Photo 08 : caisson moteur coté face. A gauche (sous les servos) : le variateur mécanique. Au centre : le moteur (on ne voit pas le réducteur). En avant plan : le relai. A droite : l’accu.

|

une gymnastique supplémentaire à été le passage des tringles servos-organes. Les étanchéités sont réalisées par collage (et là, il n’est plus permis de se tromper) de petites couronnes à l’extérieur des bouchons sur lesquelles sont sertis des tubes en laiton, l’étanchéité se faisant par des soufflets. Les photos suivantes montrent le collage de ces couronnes. Elles valent mieux qu’un long discours. Elles montrent en outre les pièces de plexi servant au retour du mouvement des tringles et les palonniers maisons (il ne faut pas perdre de vue que tout cela doit pouvoir entrer dans la coque ! Je l’avais un peu oublié !)

une gymnastique supplémentaire à été le passage des tringles servos-organes. Les étanchéités sont réalisées par collage (et là, il n’est plus permis de se tromper) de petites couronnes à l’extérieur des bouchons sur lesquelles sont sertis des tubes en laiton, l’étanchéité se faisant par des soufflets. Les photos suivantes montrent le collage de ces couronnes. Elles valent mieux qu’un long discours. Elles montrent en outre les pièces de plexi servant au retour du mouvement des tringles et les palonniers maisons (il ne faut pas perdre de vue que tout cela doit pouvoir entrer dans la coque ! Je l’avais un peu oublié !)

Photo 09 : étanchéité des sorties de tringles et méchanisme de renvoi de ces tringles.

|

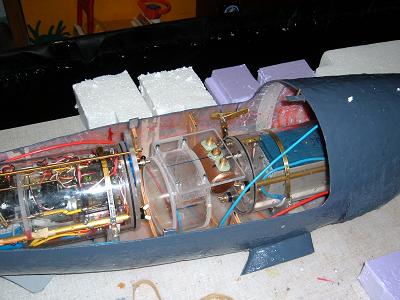

la photo suivante est intéressante à deux titres : (1) elle montre l’incorporation du caisson dans la coque et le mode de fixation de celui-ci à l’aide de brides facilement détachables, (b) elle illustre le gros problème que m’a posé l’étanchéité du caisson : les bouchons avaient tendance à fléchir lors du serrage et l’O-ring ne faisait plus son office. Il a donc fallu recourir à deux tiges supplémentaires extérieures (en haut et en bas) afin de bien plaquer les bouchons contre le tube. Cette solution s’est avérée très efficace, quoiqu’elle complique quelque peu l’ouverture et la fermeture du caisson.

la photo suivante est intéressante à deux titres : (1) elle montre l’incorporation du caisson dans la coque et le mode de fixation de celui-ci à l’aide de brides facilement détachables, (b) elle illustre le gros problème que m’a posé l’étanchéité du caisson : les bouchons avaient tendance à fléchir lors du serrage et l’O-ring ne faisait plus son office. Il a donc fallu recourir à deux tiges supplémentaires extérieures (en haut et en bas) afin de bien plaquer les bouchons contre le tube. Cette solution s’est avérée très efficace, quoiqu’elle complique quelque peu l’ouverture et la fermeture du caisson.

Photo 10 : agencement du caisson moteur dans la coque de Squalus. Tiges supplémentaires pour l’étanchéité.

|

Caisson batterie

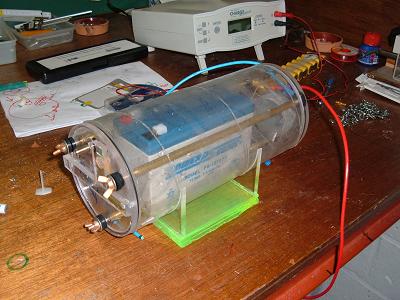

Je me suis servi des enseignements précédents et l’étanchéité du caisson se fera directement par 3 tiges en laiton au lieu de deux.

la batterie est une 12 v au plomb de quelques Ah choisie spécifiquement pour entrer dans le tube plexi.

la batterie est une 12 v au plomb de quelques Ah choisie spécifiquement pour entrer dans le tube plexi.

les bouchons du caisson sont les bouchons « loupés » du caisson moteur que j’ai récupérés.

les bouchons du caisson sont les bouchons « loupés » du caisson moteur que j’ai récupérés.

les fils bleu et rouge serviront au passage du courant électrique d’un caisson à l’autre. Ce sont les grosses barres en laiton qui assurent le passage électrique dedans/dehors du caisson.

les fils bleu et rouge serviront au passage du courant électrique d’un caisson à l’autre. Ce sont les grosses barres en laiton qui assurent le passage électrique dedans/dehors du caisson.

Photo 11 : le caisson batterie, avec ses 3 tiges pour le serrage et l’étanchéité. En outre, les tiges permettrent de centrer et d’immobiliser la batterie.

|

voici le système presque prêt à l’emploi. On voit effectivement qu’il reste très peu de place pour le ballast !

voici le système presque prêt à l’emploi. On voit effectivement qu’il reste très peu de place pour le ballast !

Photo 12 : le système presque prêt à l’emploi.

|

voici l’intérieur rendu un peu plus présentable. On aperçoit les feuilles de plomb qui servent à l’équilibrage.

voici l’intérieur rendu un peu plus présentable. On aperçoit les feuilles de plomb qui servent à l’équilibrage.

Photo 13 : l’intérieur de la coque rendu un peu plus présentable. Les plaques de plombs servent au lestage/équilibrage.

|

voici la première mise à l’eau, en bassin de carène.

voici la première mise à l’eau, en bassin de carène.

Photo 14 : équilibrage de Squalus en "bassin de carène".

|

voici la première mise à l’eau, en situation réelle (photo Rosse Mohet)

voici la première mise à l’eau, en situation réelle (photo Rosse Mohet)

Photo 15 : première sortie aux étangs de la Julienne

|

et voici la première « récuppe » (+- 10 minutes après), en situation malheureusement bien réelle (photo Rosse Mohet)

et voici la première « récuppe » (+- 10 minutes après), en situation malheureusement bien réelle (photo Rosse Mohet)

Photo 16 : première récuppe.

|

L’écriture de ce 2ème article m’a donné l’envie d’en faire un 3ème dans lequel je parlerai des déboires et les solutions que j’y ai apportées. C’est promis, je le ferai !

A bientôt

Daniel