Je vais dater mes interventions, parce que ma construction commence à prendre beaucoup de temps. Au moment de ce travail, nous sommes en Octobre 2007.

Dans le dernier article sur le tube étanche ou WTC, vous étiez avertis d’un changement futur.

Et bien voila, le tube étanche est abandonné pour une boite étanche ! il est très bien ce tube, il est simplement mis de côté ; peut être le reprendrais-je plus tard, ce sont les hésitations de la construction en "scratch" comme l’on dit.

je pense que la hauteur du tube étanche risque de gêner la rotation de la tourelle qui supporte les canons, surtout pour l’installation du mécanisme.

La forme de la boîte étanche.

|

En réalité, il y a suffisamment de place, mais assez minime, alors je préfère adopter une autre solution pour travailler plus à mon aise.

Je vais fabriquer la boîte moi même en résine polyester et tissu de verre. Je fabrique donc une forme en bois. Je sais que j’aurais pu faire une forme perdue en styrodur, mais j’aime bien le travail du bois.

La forme en bois mastiquée.

|

Je découpe la forme des deux bouts de la boîte dans du CTP 10 mm, je vernis le tout, puis je passe deux couches de cire de démoulage.

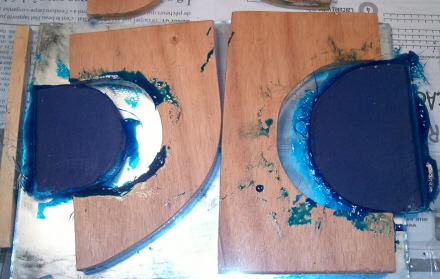

Les moules. Préparation des moules des deux extrémités de la boite.

|

Les mêmes après moulage.

|

J’ai découpé à l’avance des morceaux de mat de verre 200 gr/m2 en copiant les formes des deux extrémités de la boîte et j’ai procédé au moulage en empilant autant de morceaux de mat que nécessaire. On peut mesurer l’épaisseur obtenue au fur et à mesure, il suffit de regarder la tranche de la planche de bois où les différentes couches de CTP forment une graduation naturelle.

Les moules sont posés sur un miroir dont on cire la surface, et on termine le moulage en reposant la découpe intérieure sur le dessus. Ainsi, nous obtenons deux embouts aux surfaces bien propres et lisses.

Les deux embouts, bruts de démoulage.

|

J’ai passé deux couches de G4 sur la forme de la boîte. Ici, je ne cherche pas la protection contre l’eau, sinon, j’aurais mis la couche de G4 avant de mastiquer.

Pour une boîte contenant du matériel, l’intérieur doit être clair et ainsi pouvoir travailler avec une vision nette de l’installation ; j’ai donc commencé par mettre deux couches de gel coat blanc sur la forme en bois.

La forme recouverte de gel-coat blanc.

|

Ensuite j’ai posé à chaque extrémité les deux morceaux préparés à l’avance et j’ai recouvert le tout de résine et de mat 200 gr ; les deux bouts posés avant le mat évitent la difficile opération de pliage du tissu aux extrémités.

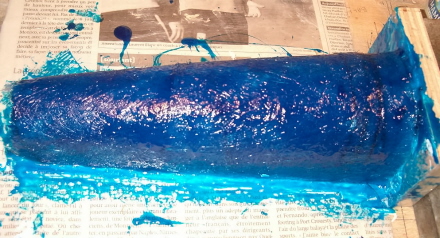

La forme recouverte de résine et mat 200 gr.

|

J’ai démoulé cette boite avec une facilité assez déconcertante après les déboires de mon premier moulage de coque.

Après démoulage.

|

L’intérieur est très réussi, le gel coat donne un fini très agréable à l’oeil et au toucher.

Après cela, je prépare le cadre de fermeture que j’ai décidé de faire en résine.

J’ai découpé la forme du cadre dans une planche de CTP 10 mm en conservant les contours, puis comme d’habitude, vernis et cire de démoulage.

Le cadre La découpe est fixée pour le moulage.

|

J’ai découpé des lanières de tissu de verre de la largeur des bords du cadre et ensuite j’ai résiné 10 couches de ces bandes de mat 200 gr.

Les bandes de tissu prêtes pour le moulage.

|

Après le démoulage, j’ajuste le cadre dans la coque. Il reste à faire les trous pour les vis et la fixation définitive.

Le cadre dans la coque.

|

Suite à quelques essais de positionnement du matériel, je m’aperçois que je n’ai pas assez de place pour tout installer.

Un agrandissement de la boîte étanche s’impose. ! Je prend les mesures et je construit une forme en bois pour réaliser un moulage qui va s’adapter à l’avant de la boîte.

La forme en bois de la rallonge.

|

Après masticage.

|

Je ne vais pas m’attarder sur le travail que j’ai réalisé pour cette rallonge car c’est exactement le même que pour la boite étanche. J’ai pris quelques photos qui seront plus expressives.

Après le G4.

|

Après le gel-coat.

|

La boite étanche est presque terminée. Je vais préparer la fixation des différents éléments et il ne restera que les essais à effectuer, mais nous verrons cela dans un prochain article.

La rallonge après la résine.

|

Démoulage. Voici la nouvelle rallonge.

|

Collée à la boite étanche.

|