La construction se poursuit à un rythme semblant lent, mais c’est trompeur car vu la longueur du bateau c’est une belle surface qu’il faut couvrir et tout prend du temps.

- Pose des baguettes de 3x10

La coque étant de forme ventrue, il est impossible d’utiliser des planches de grande largeur. J’ai donc pris des baguettes de samba de 3x10 en longueur 1 m. Bien entendu, comme pour les baguettes de renfort, j’ai du les rabouter en sciant leurs extrémités en biais de manière à augmenter la surface d’encollage. J’ai pris soin de ne pas superposer les plans de joints en les décalant suffisamment entre eux.

Pose des premières baguettes

|

J’ai débuté à mi-hauteur de coque, un peu au dessus du spray ray. J’ai utilisé des sortes de petites pointes vendues à cet usage. Je me suis également servi de petits serre-joints pour contraindre la dernière baguette posée à bien se juxtaposer à celle déjà en place. J’ai pris un soin particulier à veiller à ce que l’étrave reste bien rectiligne : elle est constituée par le plan de joint entre les baguettes babord et tribord, et il n’est jamais facile de rester dans l’axe. Petit à petit j’ai recouvert l’espace jusqu’au niveau du pont principal. Sur l’avant, la coque comporte un décrochement recouvrant une bonne partie du pont supérieur. J’ai laissé les extrémités des morceaux de bois dépasser, je les arraserai à la fin.

Détail du spray rail

|

Le décrochement du spray ray sur la proue nécessite de la minutie. C’est une très petite surface qu’il faut habiller. Là encore c’est un travail pas à pas d’essais à blanc et de reprise en ponçage jusqu’à être jointif tout le long.

Pose des dernières baguettes

|

Les morceaux couvrant les fonds, compte tenu de la forme arrondie de la carène, sont plus difficile à poser. Il faut sans cesse effiler les bandes de bois pour bien venir les poser à coté les unes des autres. Avant de finir je reprends coté quille, puis, petit à petit, j’obture complètement le trou restant.

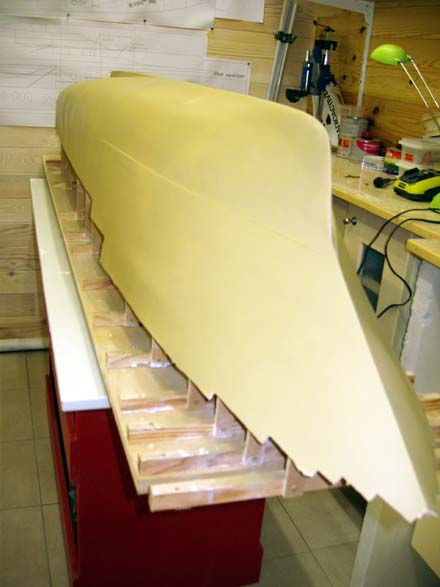

- Fibrage de la coque

Je fibre toujours mes bateaux ! le WM70 n’échappera pas à la règle. Vu la rigidité déjà évidente de la coque, une seule couche suffit. J’ai utilisé un tissus de verre 160 gr/m². C’est un compromis ni trop épais ni trop fin. Par habitude j’achète les résines époxy de la marque Soloplast que l’on trouve généralement en grandes surfaces de bricolage.

Fibrage de la coque

|

La mise en œuvre est classique, j’ai passé une couche de résine directement sur la coque, puis j’ai appliqué la fibre dessus. Ensuite j’ai marouflé avec un pinceau pour enlever toutes les bulles d’air. Après 48 heures j’ai déglacé au papier de verre assez gros pour enlever les gouttes de résine (coulures) et les surépaisseurs dues à la superposition par endroit des raccords de tissus (inévitables vu la longueur du bateau). La seule petite difficulté réside dans l’application du tissus de verre au niveau du spray rail. Il faut bien insister pour faire épouser au mieux la fibre dans les angles, surtout dans les angles concaves.

Une chose importante est de bien respecter le dosage résine/durcisseur pour que la polymérisation soit conforme, ainsi que la température ambiante lors de la mise en oeuvre (pas moins de 20 degrés) A ce propos, la résine époxi permet une plus grande tolérance que la résine polyester et présente l’avantage d’avoir une vie en pot plus longue (une dizaine d’heures pour l’époxi, quelques minutes pour la résine polyester) . Dans tous les cas, un étuvage final au sèche cheveux est toujours bénéfique à la polymérisation complète

- Finition

En réalité j’avais déjà enduit la coque avant le fibrage. Il me fallait un état de surface relativement correct avant d’appliquer la résine. Tout défaut n’aurait été qu’amplifié.

Ensuite, lorsque la résine a été bien sèche, j’ai repris la pose d’enduit fin blanc que j’ai étalé copieusement. Cet enduit se ponce facilement. Enfin, quand j’ai été satisfait du résultat, j’ai peint une sous-couche de fond à la bombe aérosol. Et là, de nouveaux petits défauts sont apparus. Qu’a cela ne tienne ... un coup d’huile de coude : ponçage et reponçage afin d’obtenir une carène parfaitement lisse à l’oeil. Pour cela, ne pas hésiter à employer une lumière rasante, elle ne laisse rien passer !

La coque a reçu sa sous-couche brune

|

C’est seulement à ce moment que j’ai pu, enfin, retourner mon bateau et dévisser les jambettes de couple des tasseaux de bois. Bien entendu j’ai alors scié toutes ces jambettes devenue inutiles. Dernier travail : j’ai arasé le dessus du pont supérieur en supprimant l’excédent des baguettes de 3x10 qui dépassaient le livet