L’étape suivante marque le début de l’assemblage de la carrosserie. On pourrait même presque dire qu’il y en a deux... En effet, il faut bien sûr réaliser un "caisson étanche", puisque l’Amphicar est une amphibie qui doit flotter... Mais il s’agit aussi d’une voiture, et donc, il faut une carrosserie "externe" plus esthétique.

Les premières pièces sont les passages de roues arrière et le fond du coffre. Cela permet de fabriquer le support définitif du moteur de route et de préparer les gabarits nécessaires à l’implémentation correcte des arbres d’hélices. Le fond du coffre est légèrement plus bas que le niveau de flottaison, et les hélices sont juste en dessous. Le châssis, quant à lui, est plus bas que les hélices, pour les protéger sur route. Depuis la vue de profil, on peut facilement définir la distance entre le châssis et l’axe des arbres, pour que les hélices soient correctement positionnées.

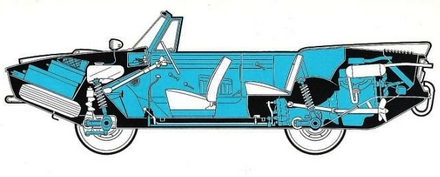

Ce croquis de profil montre bien la position des hélices par rapport au fond du coffre arrière et du châssis. Il sera également bien utile plus tard, pour le positionnement des sièges, et il m’a servi à calculer les dimensions des moteurs d’hélices que j’ai placés sous le siège arrière.

|

Voici une vraie Amphicar en cours de restauration. Cette photo permet de bien appréhender les formes de l’arrière du châssis.

|

J’ai choisi pour ma part de fixer les moteurs et les arbres d’hélices rigoureusement parallèles au châssis. Cela correspond à la partie visible des étambots sous le coffre du modèle grandeur (les vrais arbres sont articulés par un cardan et raccordés à la boite de transfert "en biais") et permet surtout de faciliter grandement l’installation dans le modèle réduit.

Le support du moteur de route

La position du moteur de route a déjà été définie précédemment. Il reste à confectionner son support. J’ai choisi d’en réaliser deux, parce qu’à ce moment de la construction, je n’avais pas encore la possibilité de savoir quel moteur j’allais finalement retenir.

En effet, l’Amphicar doit pouvoir entrer dans l’eau... mais surtout en sortir, et on constate qu’il faut une certaine puissance aux roues pour l’en extirper et la faire remonter un plan incliné par exemple. Mais il faut aussi qu’elle puisse rouler sur route à une certaine vitesse. Or ceci va à l’encontre de la première constatation ! J’ai donc prévu deux moteurs, mais dont l’arbre de sortie est centré sur l’un, et décentré sur l’autre ; j’ai donc à ce stade fabriqué deux supports. J’ai choisi des moteurs MFA Como-Drills de la série 970, l’un en 1:11 et l’autre en 1:16.

Les deux moteurs retenus, interchangeables sans outils. Ils permettent de favoriser soit le couple (la force), soit la vitesse. Chacun est équipé d’un embout s’emboitant dans le cardan.

|

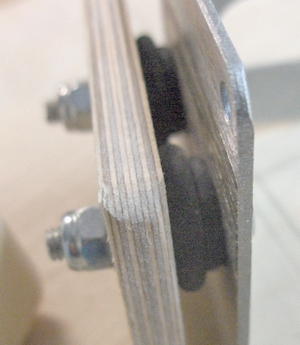

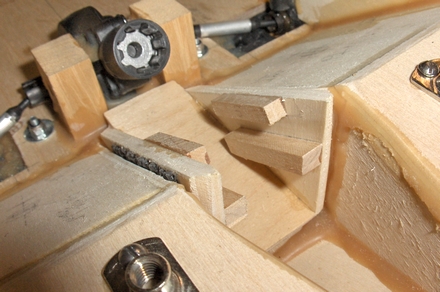

Le support est un assemblage de bois composé de deux pièces : une première de forme triangulaire qui s’emboite dans l’espace entre les deux hélices (elle n’y est pas collée mais maintenue fermement par ses côtés extérieurs recouverts de mousse anti-glisse), et une seconde qui coulisse dans la première et à laquelle le moteur est fixé par sa propre bride, par l’intermédiaire de silent-blocs (de simples passe-fils en caoutchouc "écrasés"). Cela donne un moteur "flottant" qui ne transmet pas ses vibrations au châssis, et dont le modèle de cardan "de force", pour l’accouplement avec le différentiel, corrige en continu tout défaut d’alignement.

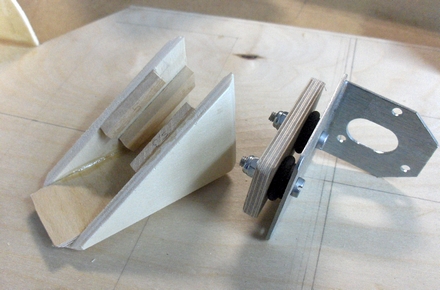

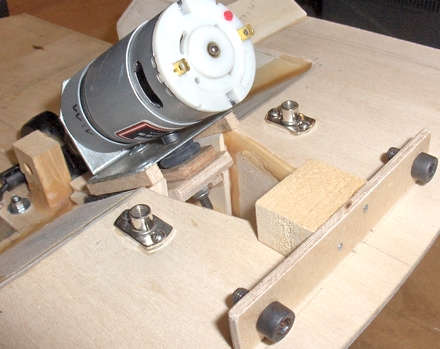

Voici les deux pièces composant le support d’un moteur. Celle de droite, qui coulisse dans l’autre, est dotée de silent-blocs et du support métallique d’origine fourni avec le moteur.

|

Gros plan sur les silent-blocs absorbeurs de vibrations.

|

La pièce triangulaire est positionnée dans l’espace où prend place, dans la vraie Amphicar, le bloc moteur. Elle y est entrée légèrement en force, retenue par une matière anti-glisse collée sur ses parois verticales. On distingue bien ici le "cardan de force" du différentiel.

|

Même vue que la précédente, mais ici le moteur est installé dans les glissières de son support. La pièce à droite de la photo (qui se visse à la main dans les deux embouts visibles sous le moteur, à gauche et à droite) est un "guide de retenue" qui empêche un mouvement inopiné du moteur vers l’arrière - toutefois fort imporbable - qui risquerait de désolidariser le moteur du cardan puisque ce dernier y est simplement emboité.

|

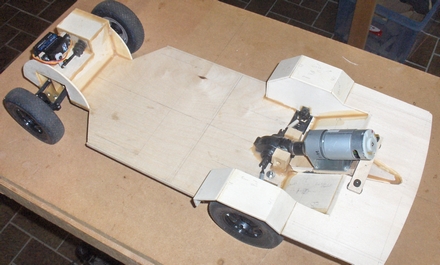

Vue globale du châssis avec le moteur de route installé. Les passages de roues arrière et le fond du coffre sont terminés.

|

Les tubes d’étambot

Les tubes d’étambot sont des modèles Robbe de 9 cm, avec des arbres de 13 cm, Ø 4 mm. Les hélices sont des Raboesch, il s’agit d’hélices tripales en laiton (pour la solidité) de 45 mm mais que j’ai peintes en couleur crème, puisque les vraies hélices sont en "plastique" de cette teinte. Contrairement à la vraie Amphicar dont les deux hélices tournent dans le même sens, j’ai choisi une hélice gauche et une droite, pour qu’elles tournent au final de manière supra-divergentes : l’hélice gauche tourne dans le sens anti-horaire, la droite tourne dans le sens horaire. Cela provoque un léger jet d’eau parasite sur le dessus des pales plutôt que vers le bas (ce qui serait le cas avec des hélices supra-convergentes), et cela tend à limiter l’enfoncement de l’arrière dans l’eau à pleine vitesse, tout en favorisant la tenue en ligne droite, puisque les forces rotatives des deux hélices s’annulent.