Amphicar Amphicar : "coque étanche" (fin), phares, structure du tableau de bord |

|

Il reste à fabriquer la face arrière de l’Amphicar pour terminer la "coque" étanche. Cela impose de concevoir dès maintenant les feux arrière et de résoudre les problèmes d’étanchéité que ceux-ci pourraient causer puisqu’en navigation, ils sont en partie sous eau. Et tant qu’on y sera, on installera aussi les phares avant !

Pour une Amphicar, quelle que soit son échelle, rien n’existe dans le commerce comme "accastillage" ou accessoires. Il faut donc soit détourner les objets de leur usage habituel, soit fabriquer du sur-mesure avec tout ce que l’on peut trouver...

Les feux arrière

Chaque "bloc optique" arrière est composé de :

un clignoteur dont le cabochon transparent a une forme d’obus ; un clignoteur dont le cabochon transparent a une forme d’obus ;

un couple "feu arrière/feu stop" regroupés dans un bloc dont le cabochon rouge est rectangulaire ; un couple "feu arrière/feu stop" regroupés dans un bloc dont le cabochon rouge est rectangulaire ;

un catadioptre ; un catadioptre ;

Détail d’un bloc optique arrière Cette photo d’une vraie Amphicar montre les formes de chaque pièce qu’il va falloir reproduire.

|

Les cabochons sont thermoformés dans une feuille de plastique. Il n’y a pas besoin d’une "table de thermoformage sous vide" bien chère ou longue à réaliser, il suffit d’une forme de bois poncée (le "moule", représentant la forme de la pièce à obtenir), et d’une autre pièce de bois plate dans laquelle on a pratiqué un trou correspondant aux dimensions du moule augmentées (à peu près) de l’épaisseur du plastique (le "contre-moule").

On chauffe le plastique, on le pose sur le moule dès qu’il est bien mou, et on appuie le contre-moule pour faire épouser au plastique chaud, la forme du moule. Il faut s’y reprendre à plusieurs fois ou avec différents plastiques jusqu’à trouver "le bon", mais comme tout cela vient de récupération de déchet d’emballage, on peut se tromper ou rater autant de fois que nécessaire !

Thermoformage d’un feu arrière Le moule est visible en haut, et à gauche le panneau du bloc optique sert de "contre-moule". Au centre on voit un thermoformage, et en-dessous, le résultat final.

|

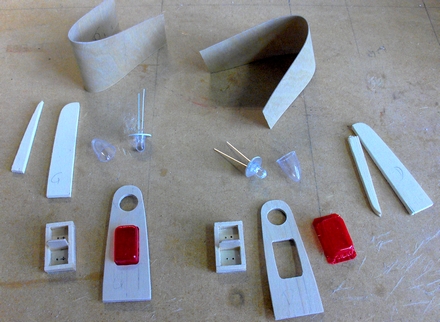

Les blocs en kit ! Toutes les pièces nécessaires à la confection des blocs sont prêtes à assembler. Les "arches" en bois de 0,4 mm sont une partie des ailes arrière et sont indispensables à ce niveau de la construction pour finaliser la face arrière.

|

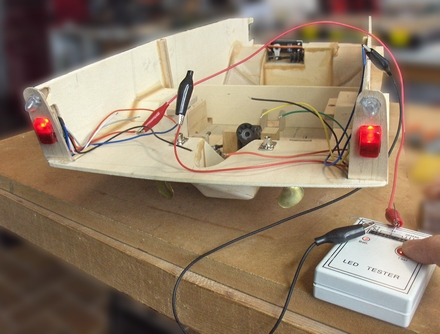

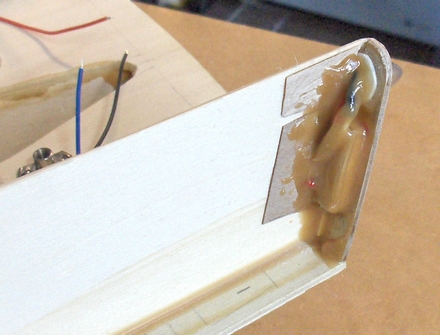

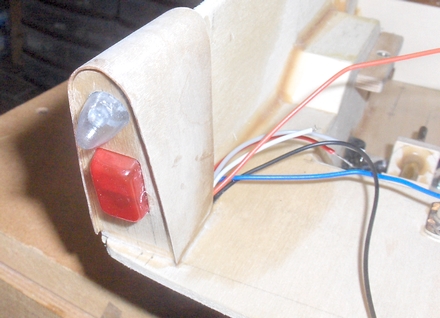

J’ai bien sûr installé trois ampoules, ou plutôt trois LED dans chaque bloc arrière : le clignoteur, le feu arrière, le feu stop. Les deux derniers sont regroupés dans un petit bac en bois avec une séparation entre les deux LED. Tout est collé contre la partie arrondie qui forme l’arrière des ailes et les parties de la carrosserie entourant les feux, et cet endroit est abondamment noyé dans de la résine Stabilit Express pour empêcher la moindre goutte d’eau de pénétrer.

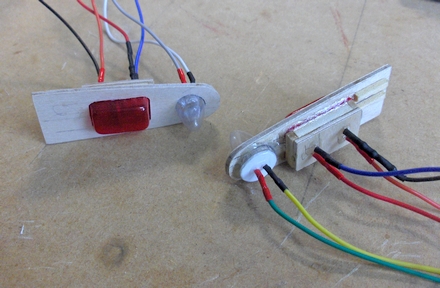

3 LED par bloc Des morceaux de fils électriques d’une dizaine de cm sont soudés aux LED. Ils seront raccordés au circuit électrique correspondant plus tard. A cet effet, leurs différentes couleurs permettra d’identifier la LED, et sa polarité.

|

Test des LED Les blocs sont collés, mais je vérifie chaque LED (ici les deux feux) avec un testeur adéquat, car une fois la résine coulée sur ces ensembles, toute intervention est totalement exclue !

|

L’envers du décor Quand tout est vérifié, l’endroit est copieusement noyé dans la résine pour garantir l’étanchéité.

|

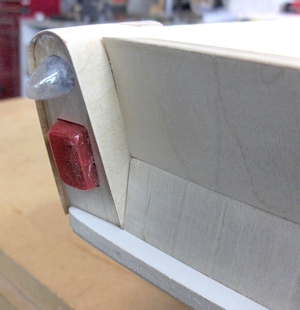

Bloc terminé pour l’instant ! L’arche qui couvre le bloc est enfin installée, elle déborde de la platine des optiques pour respecter le design de la vraie (ce débordement recevra un enjoliveur chromé lors des finitions). Les deux arches vont maintenant être reliées par la face arrière pour terminer la "coque" étanche.

|

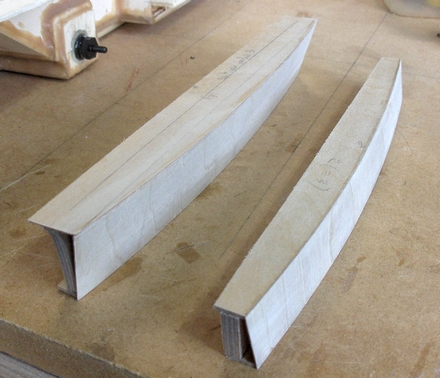

La face arrière reliant les deux blocs optiques (ce qui permet de fermer totalement la "coque") est d’une forme complexe : elle est arrondie et marquée en son centre par un pli, mais la partie horizontale supérieure est inclinée vers l’arrière alors que la partie inférieure est inclinée vers l’avant.

Je n’ai pas cédé à la tentation de faire une pièce "plate"... J’ai réalisé deux pièces d’une façon telle que les arrondis, les inclinaisons, et le "pli" soient parfaitement respectés et bien marqués. Les photos aident à la compréhension du "truc" retenu. Au final, la "carrosserie" entre les deux optiques est composée de 8 morceaux de bois !

Structure de la face arrière Ces deux gabarits qui feront partie intégrante de la face arrière fournissent la courbe supérieure et inférieure de chacun des deux panneaux qui la composent. Les pièces arrondies sont collées sur chaque support (les pièces rectangulaires) en tenant compte de l’inclinaison des panneaux.

|

Les deux éléments de la face arrière Les panneaux de carrosserie sont collés contre leurs gabarits respectifs. Le galbe et l’inclinaison de chacun des deux panneaux sont maintenant assurés !

|

La face arrière prête ! Les deux éléments sont collés l’un sur l’autre, et forment ainsi la face arrière, conforme à l’originale.

|

|

Les articles récents de Thierry Jorissens

La "coque" est maintenant fermée La prise de vue semble élargir anormalement l’arrière, mais c’est une illusion d’optique.

|

Détail du bloc optique arrière Si on compare cette vue avec la photo de la vraie amphicar du début d’article (juste à gauche), on se rend compte d’un certain mimétisme ! Plus tard (après peinture), les clignoteurs et les feux recevront une finition "chromée" et un catadioptre sera collé.

|

Les phares avant

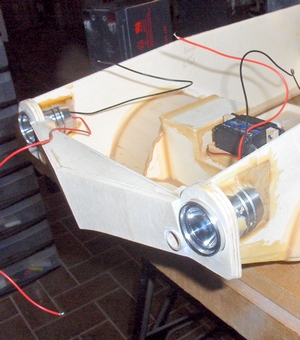

Comme déjà révélé précédemment, les phares avant sont des lampes de poche dont le boitier des piles a été scié, seule la partie contenant la parabole, la LED et le verre a été conservée. Il faut prendre soin de choisir une lampe du bon diamètre, fatalement, mais surtout il convient de sélectionner un modèle étanche ! En outre, un modèle équipé d’une seule LED de puissance au centre de la parabole plutôt qu’une multitude de LED représentera bien mieux le vrai phare de l’Amphicar.

En l’occurrence j’ai trouvé mon bonheur dans le catalogue Varta avec un modèle correspondant à toutes ces exigences, et dont le diamètre est de 32 mm. Le seul défaut est que sa lentille est parfaitement plane, et parfaitement translucide, alors que le verre de phare de la vraie est bombé, et marqué de nombreuses striures, comme tous les phares de l’époque.

J’ai résolu ce problème en collant plus tard, sur la lentille, un rond de plastique découpé sur la partie supérieure du couvercle transparent d’un emballage de chocolats en forme de gros "œuf de Pâques", dont j’ai dépoli l’intérieur pour limiter la transparence à défaut d’être arrivé à le strier correctement (j’en ai cassé ou raté plus d’un, heureusement, j’aime beaucoup ces chocolats...). L’effet est plus que satisfaisant !

"Ingrédients" de base du phare... Voici le modèle de lampe de poche parfait (dimensions, caractéristiques) pour l’usage prévu. Quant aux friandises, je mentirais en disant que seule la partie supérieure du couvercle m’intéressait !...

|

Les phares sont insérés à leur emplacement par la face avant, et sont eux aussi, très abondamment noyés dans de la résine. Cette dernière étant fluide au moment de son application, il faut procéder en plusieurs fois en laissant sécher quelques minutes, de manière à bien combler les espaces au fur et à mesure de l’opération. Là aussi, toute entrée d’eau est virtuellement impossible !

Mise en place d’un phare Tout comme pour les feux arrières, deux morceaux de fils y sont soudés et seront raccordés plus tard. Le phare est installé dans son logement, ajusté, puis collé à l’époxy lente pour assurer sa fixation.

|

Phares étanchés Ensuite chaque phare est copieusement noyé lui aussi, dans de la résine. Ils recevront leur face bombée plus tard.

La "coque" étanche est maintenant terminée !

|

La structure du tableau de bord

J’ai conçu le tableau de bord en deux parties :

la structure, collée entre les côtés, supportant les interrupteurs et à l’intérieur de laquelle, côté coffre, se trouvera une partie de l’électronique ; la structure, collée entre les côtés, supportant les interrupteurs et à l’intérieur de laquelle, côté coffre, se trouvera une partie de l’électronique ;

la finition, composée de la partie bombée supérieure et de la façade avant avec les compteurs, la radio, la boite à gants etc, qui recouvrira la structure. Un article entier sera consacré à cette seule finition du tableau de bord... la finition, composée de la partie bombée supérieure et de la façade avant avec les compteurs, la radio, la boite à gants etc, qui recouvrira la structure. Un article entier sera consacré à cette seule finition du tableau de bord...

La structure du tableau de bord est une sorte de boite ouverte côté coffre. La face côté habitacle est percée de plusieurs trous, pour installer divers interrupteurs (fonctionnels, et qui pour la plupart doublent une fonction radiocommandée) et une LED. Cette dernière sert de témoin de mise sous tension de l’Amphicar, réalisée grâce à l’un des interrupteurs activant le système BEC de l’un des contrôleurs d’hélices.

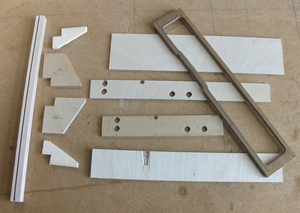

La structure du tableau de bord en kit ! Les pièces blanches sont les côtés de la "boite" formant la structure du tableau de bord.

La pièce brune est le cadre côté coffre, seule partie ouverte de la "boite".

La pièce la plus à gauche (carré de 10 x 10 mm rainuré) est un renfort qui sera collé à la base du pare-brise (donc devant le tableau de bord) et qui servira de "charnière" - ou plus exactement de système d’attache - au coffre avant.

|

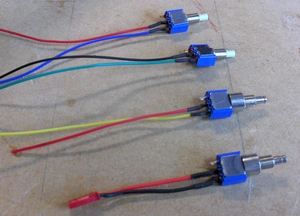

Les interrupteurs du tableau de bord Eux aussi reçoivent leurs morceaux de fils électriques à raccorder plus tard ! Deux sont des interrupteurs ON/OFF (phares et mise sous tension), deux sont des ON momentané/OFF (klaxon et corne de brume).

Ici aussi, les codes couleurs sont indispensables !

|

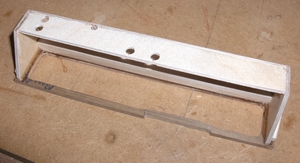

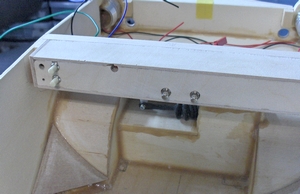

Structure du tableau de bord Vue côté coffre. C’est dans cet espace que se trouveront divers câbles et quelques interrupteurs et modules électroniques.

|

Structure du tableau de bord Vue côté habitacle. Les trous sont prévus pour les interrupteurs et une LED.

|

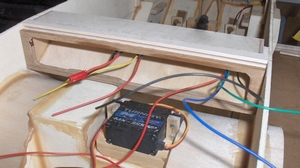

Tableau de bord présenté en place, côté coffre Les interrupteurs sont fixés, et sont maintenant totalement inaccessibles : on comprend mieux le repérage des fils par les couleurs !

|

Tableau de bord présenté en place, côté habitacle Le servo de direction, encore visible, sera masqué par un cache amovible lors des finitions, ce qui permettra une intervention si cela s’avérait nécessaire.

L’espace entre le tableau de bord et les côtés est nécessaire pour la fixation des montants du pare-brise, et la garniture des contre-portes. Ceci pour rappeler qu’il faut voir la construction dans son ensemble, dès le début, ce qui explique que la genèse d’un projet (la partie étude et plans) prend souvent autant de temps que la construction elle-même.

|

Prochain article : la carrosserie extérieure.

|