Amphicar Amphicar : intérieur |

|

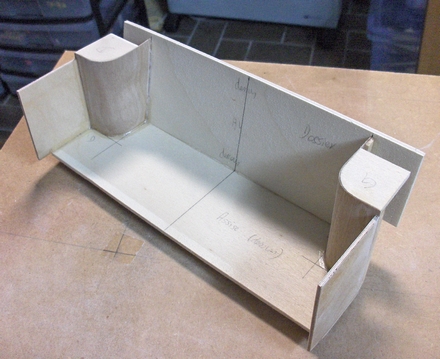

J’ai commencé par la structure amovible de la banquette arrière.

L’avant de l’assise repose sur la cloison séparant l’habitacle de la partie technique arrière, et la pièce contre laquelle le dossier est appuyé, coulisse dans les glissières collées contre les côtés.

Cette structure comporte deux gros "renflements", un de chaque côté, diminuant d’autant la largeur de l’arrière de l’assise, de même que le dossier, et dans lesquels (dans la vraie Amphicar) se replie l’armature de la capote. La capote elle-même trouve sa place dans l’espace existant entre le dossier arrière et le compartiment moteur.

Dans mon modèle il n’y aura rien dans ces deux espaces dont j’ai bouché le dessus par des "couvercles", sous lesquels j’ai collé un aimant, qui permettra de fixer le couvre-capote amovible.

Ces clichés d’une vraie Amphicar fournissent beaucoup de détails pour la construction de l’intérieur

|

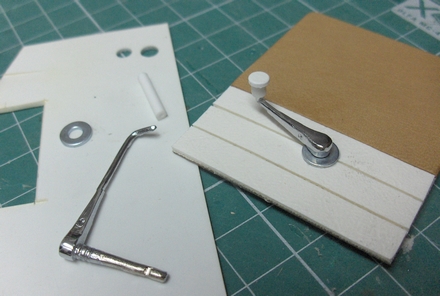

Voici la structure de la banquette arrière et ses deux renflements latéraux obturés par un couvercle sous lequel est collé un petit aimant.

Tout est en bois entre 0,4 et 3 mm.

|

Le couvre-capote

La toute dernière pièce de carrosserie relie entre elles les ailes arrière, juste devant le capot. Vers l’avant, elle est arrondie comme le couvre-capote et comporte une hiloire dont le rôle est d’empêcher une intrusion d’eau, qui déferlerait de l’arrière vers l’avant du capot : l’hiloire arrondie guide cet éventuel filet d’eau vers l’extérieur de la carrosserie, et l’évacue le long des flancs.

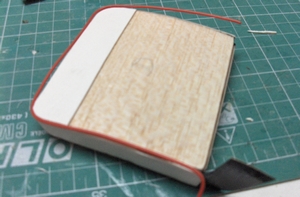

Le couvre capote est constitué de quelques pièces de ctp 0,4 mm, recouvertes de simili cuir blanc. Il s’emboite d’abord sur l’hiloire arrondie (devant laquelle un troisième aimant est collé), recouvre l’espace où se replie la capote, et se termine de chaque côté par des caches qui recouvrent les deux espaces où se replie l’armature. Les 3 aimants maintiennent cet ensemble fermement en place !

Voici le vrai couvre-capote, que l’on doit reproduire au mieux...

|

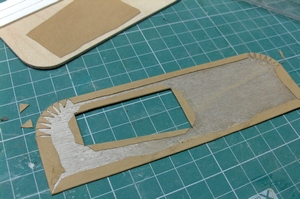

Cette pièce arrondie en CTP 0,4 mm est la toute dernière pièce de la carrosserie.

A l’avant, elle est bordée d’un petit hiloire de la hauteur du couvre-capote, qui s’emboitera dessus.

Le troisième aimant n’est pas encore installé, il sera fixé au milieu, en avant de cette traverse.

|

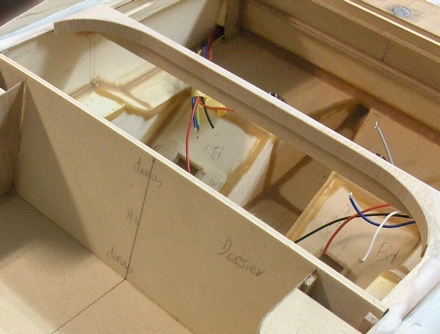

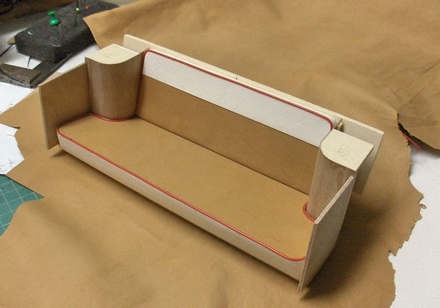

Voici les diverses étapes de la construction du couvre-capote : du CTP 0,4 découpé à la bonne forme ; du CTP 5 mm donnant l’épaisseur et dont la forme s’emboitera sur l’hiloire ; du CTP 3 mm incorporant un aimant pour retenir le couvre-capote sur les "couvercles" des renflements ; enfin, du cuir blanc ainsi qu’un passepoil (fil électrique), pour la finition.

|

Le résultat après ajoute des (fausses) attaches, découpées à l’emporte-pièce dans de l’autocollant chrome.

A comparer avec la photo du vrai ci-dessus !

|

La banquette arrière

L’assise et le dossier de la banquette sont en balsa massif mis en forme. Ils sont ensuite recouverts de deux cuirs de couleurs différentes (normalement abricot et blanc ; dans mon cas, faute d’abricot, beige clair et blanc !). Un passepoil (en fil électrique) de couleur orange donne la finition (Ah ! Les années 60 !...)

Le garnissage des flancs intérieurs arrières est ensuite réalisé, chacun dans un morceau de ctp de 1 mm recouvert des deux mêmes cuirs et garni de la poignée de lève-vitre, façonnée dans... un essuie-glace vendu par CAP-Maquettes en tant que pièce d’accastillage pour Riva ! Le garnissage est surmonté d’une baguette de 3 mm, arrondie, représentant la partie de carrosserie, visible dans la vraie, du côté intérieur des vitres.

Tous ces éléments seront collés plus tard sur la structure de la banquette pour former "le siège arrière amovible".

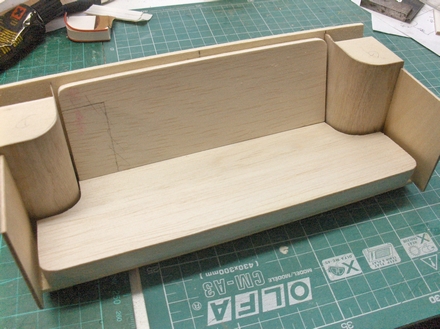

L’assise et le dossier du siège arrière en balsa...

|

...paraissent très mal ajustés dans leur structure mais c’est voulu : ils sont plus petits que l’espace qui leur est réservé puisqu’ils vont être recouverts de cuir, et que les contre-portes arrière doivent encore être garnies.

Il faut donc laisser un espace suffisant pour toutes ces épaisseurs supplémentaires !

|

L’assise est recouverte de son cuir beige clair, et ses côtés de cuir blanc. Un passepoil en fil électrique orange (collé à la cyano fluide) complète la garniture.

|

La banquette est terminée. Elle est posée sur un morceau du cuir que j’utilise : du cuir de reliure de livres.

La structure doit encore être peinte, mais la peinture se fera plus tard, lorsque tous les éléments à peindre seront préparés. Il n’y aura pas de risque de tâcher le siège lors de cette opération puisque ni l’assise ni le dossier ne sont collés à ce moment, mais simplement posés pour vérifier leur ajustement.

|

Les contre-portes arrière (le terme n’est pas tout-à-fait correct puisqu’il n’y a pas de portières à l’arrière...) sont garnies des mêmes cuirs beige et blanc que le siège.

La manivelle de lève-vitre est tirée d’un essuie-glace prévu pour les Riva au 1/7e, auquel une rondelle est ajoutée.

La poignée est composée d’un petit morceau de tube et d’une rondelle en styrène.

|

On voit ici la baguette arrondie sur la contre-porte.

Elle doit être collée à cette dernière avec la structure du siège en place, car elle doit affleurer avec la carrosserie, dont elle fait partie (dans la vraie).

Mais dans mon modèle réduit, elle est solidaire de la structure du siège et est donc amovible avec ce dernier. Il faut donc éviter de la coller en même temps aux côtés de la carrosserie, d’où le film alimentaire visible sur la photo, qui permet d’éviter à la colle de s’immiscer où elle ne doit pas !

|

Voici une vue de tous ces ensembles provisoirement installés : le structure de la banquette, l’assise et le dossier, les contre-portes, et le couvre-capote.

|

Tous ces éléments présentés dans cet article sont préparés et ajustés, ils sont mis en place "à blanc" pour vérifier leurs emboitements et valider leur emplacement mais aucun n’est collé pour le moment.

C’est lors des finitions seulement qu’ils seront fixés ou installés. |

Les articles récents de Thierry Jorissens

Le siège avant

Ou doit-on parler de banquette, puisque l’assise est unique, mais elle est équipée de deux dossiers individuels. Les ingénieurs de l’époque ne se tracassaient guère du fameux "maintien latéral" exigé de nos jours... Il y a donc 3 pièces en balsa massif également, mis en forme par ponçage (l’assise est largement arrondie dans... les coins, et les dossiers sont bombés).

Ces éléments sont recouverts des mêmes cuirs et du même passe-poil qu’à l’arrière. L’envers de l’assise est équipé de baguettes permettant son emboitement (il n’est pas collé, car amovible) dans le socle solidaire du plancher, lui-même amovible, donnant ainsi accès aux modules électroniques placés sous le siège avant.

L’assise du siège avant, en balsa, est largement arrondie. Les dossiers en balsa également, sont individuels et incurvés vers l’arrière.

On voit aussi le plancher de l’Amphicar, sur lequel le socle du siège est déjà collé.

|

Il y a une petite préparation à faire autant sur l’assise que les dossiers, pour augmenter le réalisme.

Les pièces rajoutées (CTP 0,4 mm peint en noir) simulent les armatures métalliques, et renforceront le collage des dossiers sur l’assise.

|

Des baguettes 3 x 10 mm sont collées sous l’assise pour permettre l’emboitement de cette dernière à l’intérieur du socle, collé au plancher.

L’encoche à l’avant droit du plancher est prévue pour le passage d’une partie des fils électriques qui viennent du tableau de bord, qui descendent le long du "tablier avant" (en réalité, le boitier du tunnel étanche dans lequel se trouve l’essieu), et qui passent sous le plancher pour relier les appareils à l’arrière. Une autre encoche sera réalisée à l’avant gauche : on voit son emplacement déjà dessiné sur le plancher.

|

Le cuir blanc est collé à même le balsa. Le cuir beige clair, nettement plus fin, sera d’abord collé contre un gabarit en CTP 0,4 mm qui sera à son tour collé contre le balsa.

Le passepoil (fil électrique orange) est en cours de mesure.

|

Voila un des dossiers avant terminé. On voit bien la pièce imitant l’armature métallique.

|

La banquette avant est quasi terminée. Il reste à coller contre "l’armature métallique" une molette de réglage d’inclinaison (factice).

Une simple petite rondelle de styrène peinte en noir et dont la tranche est striée de coups de cutter fait parfaitement l’affaire.

|

Les contre-portes

Le contour des portières (non ouvrantes) est dessiné par une pièce de CTP 1 mm recouverte encore et toujours des deux mêmes cuirs, dans la continuité de la garniture des flancs arrières. Un encadrement (profilé en styrène 2 x 0,5 mm) entoure ce qui représente la portière pour bien la délimiter, comme dans la vraie, du reste.

La portière est garnie du même lève-vitre, mais aussi de la poignée d’ouverture (en fil de fer limé) et de la seconde poignée de verrouillage, située en dessous, à l’arrière (déchet de grappe chromée d’un kit en plastique). Elle est surtout équipée d’une poche aumônière, réalisée en cuir très fin (j’utilise du cuir de reliure de livre), et avec un morceau d’élastique : la poche aumônière "fonctionne" réellement !

Les portières seront également surmontées plus tard de la même baguette de 3 mm arrondie qu’à l’arrière, représentant la partie de tôle visible côté intérieur des vitres des portières.

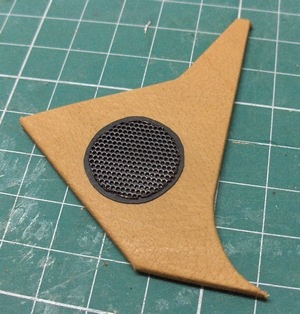

Une deuxième pièce en ctp 1 mm complète la garniture intérieure avant, entre la "charnière" de la porte, et le passage de roue avant. Cette pièce est simplement recouverte de cuir à gauche, mais comporte une grille de haut-parleur à droite (réalisée avec... la vraie grille d’un vrai (mini) haut-parleur !).

La garniture de la contre-porte avant commence par le cuir blanc. Trois bandes collées à 0,4 mm l’une de l’autre (grâce à un morceau de CTP adéquat pour garantir l’écart constant) imitent parfaitement la structure de la garniture réelle.

Sur le contre-porte quasi terminée (aux poignées et manivelles près) visible au-dessus, on remarque notamment le contour en styrène blanc, qui permet de "dessiner" la forme de la portière, exactement comme dans la vraie !

|

Un gabarit correspondant à la garniture de cuir beige clair est ensuite mis en forme dans du CTP 0,4 mm, et un morceau de cuir adéquat pour le recouvrir est préparé.

Un trou y est découpée, dont la forme correspond à la poche aumônière. Comme cette dernière sera "fonctionnelle", un petit morceau de cuir est collé à même la contre-porte à l’endroit de cette découpe : de cette manière, si on entre-baille l’aumônière, on apercevra du cuir et non le CTP.

|

La finesse du cuir permet un collage très précis, même dans les arrondis. La colle utilisée est de la néoprène liquide (Pattex transparent).

|

La poche aumônière est constituée du même cuir très fin, collé à plat sur un élastique tendu. Trois voire quatre mains sont utiles...

Lorsque la colle est bien sèche (ce qui avec la néoprène est extrêmement rapide, puisqu’on doit déjà attendre qu’elle soit sèche au toucher avant de presser le cuir encollé contre l’élastique encollé...), on relâche l’élastique : il reprend sa forme, en fronçant naturellement le cuir. Il reste à "arranger" les plis de ce dernier et à le coller à l’intérieur du gabarit déjà recouvert de cuir.

|

Gros plan sur la poche aumônière.

|

La poche aumônière, réellement fonctionnelle, donne un réalisme évident à la contre-porte.

|

Vue de la contre-porte sur le modèle terminé. Les poignées sont en fil de fer et rondelle, et en déchet de grappe chromée d’un kit en plastique. La manivelle est identique à celle des contre-portes arrière.

|

La petite garniture entre le passage de roue et la contre-porte est de forme... particulière, et à droit au même cuir.

|

Celle de droite comporte en outre une grille de haut-parleur, conformément à la vraie. Celle-ci provient d’un vrai haut-parleur !

|

Plan large sur l’ensemble des garnitures du côté droit.

|

Prochain article : le tableau de bord.

|