L’hiver est souvent propice au démarrage de la construction du modèle qui a été envisagé au cours de l’année écoulée. Ou on profite de cette période pour nettoyer, réparer ou même restaurer une maquette qui n’a plus navigué depuis longtemps. On peut aussi simplement faire une pause...

J’ai choisi une autre alternative : après deux gros projets maintenant terminés, et avant un nouveau qui devrait aussi m’occuper plus d’une année, j’avais envie d’occuper les congés de fin d’année à bricoler un modèle rapide, et comme à mon habitude maintenant, plutôt original.

J’ai choisi cette fois un "airboat", un hydroglisseur tel que ceux utilisés notamment dans les Everglades en Floride. Ce n’est pas inédit, loin de là, et la revue MRB a en outre publié un plan gratuit dans son numéro 622. Je me suis inspiré quant à moi d’un modèle avec une cabine, utilisé par les garde-côtes américains. Cela permet d’installer un peu plus d’équipement et de le cacher, et de ne pas être obligé d’ajouter un(e) pilote...

L’original Le modèle réel dont je me suis inspiré est plutôt inhabituel car équipé d’une cabine. La base est un "airranger" 20 Ft de la firme Amerian Airboat Corp.

|

... et le modèle réduit Loin d’une maquette, le modèle réduit est très sommaire. Je voulais réaliser un "bateau" inhabituel, et je ne disposais que d’une semaine. Une ressemblance évidente, mais aucun détail : moteur non représenté, hélice à 2 pales au lieu de 3, forme et matière fantaisistes de la coque, absence d’intérieur, etc...

|

La genèse

Mais construction rapide n’est pas nécessairement synonyme de modèle au rabais... Pour éviter d’avoir une petite savonnette incontrôlable, j’ai dessiné les plans d’après les photos trouvées sur Internet afin d’obtenir un engin de 70 cm de long. La largeur sera de 27 cm et la hauteur de coque, 8 cm. Ce qui m’a donné une taille d’hélice de l’ordre de 23 cm, ou 9 pouces. Je n’ai pas d’expérience du tout dans le domaine de l’aviation, aussi je navigue vers l’inconnu avec cet engin dont la propulsion s’apparente beaucoup plus à ce qui se fait en aéromodélisme plutôt qu’en navimodélisme...

En recoupant quelques informations sur des forums dédiés aux avions mais sans vraiment chercher à maitriser un langage qui me reste très hermétique, j’ai opté pour un moteur brushless de 1400 KV alimenté en 3S. Cela me donnera une rotation de l’ordre de 15.000 tours, et donc j’ai opté pour une hélice carbone. A la réception de ce matériel, un test "au banc" m’a permis de constater que même si l’hélice tourne "à l’envers", le déplacement d’air est... conséquent !!!

En effet, pour me conformer au modèle original, l’hélice est installée tout à l’arrière, et le moteur devant elle. Dans un avion c’est l’inverse : l’hélice est tout à l’avant, et le moteur derrière elle. Pour mieux respecter le travail de l’hélice il aurait donc fallu placer celle-ci devant le moteur, mais cela n’aurait plus reflété la réalité des airboat.

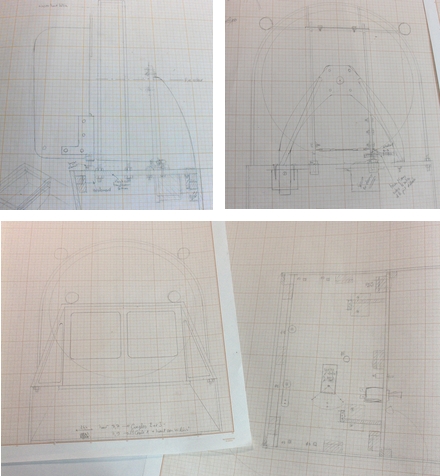

Les plans Je n’ai même pas cherché si des plans existaient : j’ai dessiné ce qui me convenait, à l’échelle de la maquette (à priori de l’ordre du 1/10e) sur base de quelques photos et de beaucoup d’imagination...

|

Le moteur et l’hélice... ...proviennent de chez HobbyKing. C’est ma première expérience avec ce type de "propulsion", au moment où j’écris cet article, je n’ai pas encore eu l’occasion de tester l’engin sur l’eau, mais il avance sur le carrelage !...

|

L’airboat de l’USCG qui m’a servi de modèle disposant d’une rampe de feux bleus, d’une sirène de police, de feux de navigation et de plusieurs spots, tous ces équipements seront bien sûr fonctionnels sur mon modèle réduit, l’espace intérieur masqué par la cabine (dont l’intérieur ne sera pas reproduit) permettant d’envisager sans problème de dissimuler l’électronique tout en y offrant un accès royal.

Cependant, il n’y aura pas de recherche du détail : la ressemblance doit être évidente, mais la construction doit être rapide et pas trop compliquée.

La partie mécanique

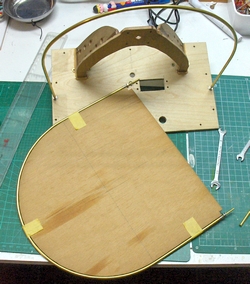

Après avoir dessiné les plans et étudier un minimum l’implantation des éléments, j’ai commencé par ce que je maitrisais le moins : toute la partie mécanique, la coque suivra après. En effet, si je n’étais pas arrivé à fabriquer un ensemble propulseur et directionnel qui me satisfasse, j’aurais pu changer de projet sans avoir été obligé de recycler une coque devenue inutile !

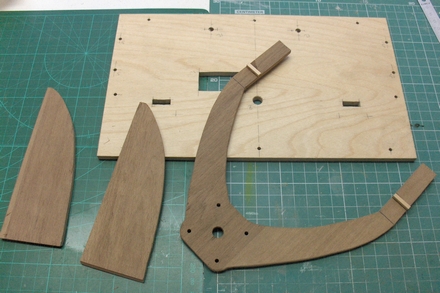

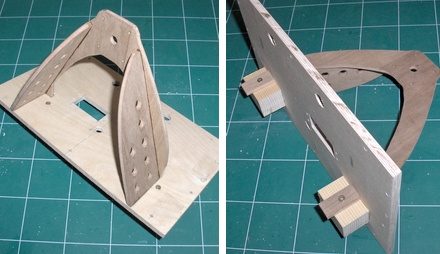

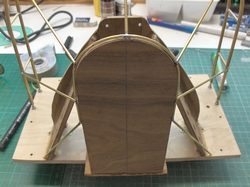

Cet ensemble est compact, et situé tout à l’arrière. J’ai choisi de le rendre solidaire du "pont arrière", qui sera fixé à la coque par 8 vis, ce qui rendra démontable toute la partie mécanique en cas de besoin d’intervention. Ce pont est en CTP aviation 6 mm 12 plis, particulièrement solide.

Le support du moteur est en CTP 5 mm de sapelli, proche du bois massif. Il est constitué d’une "arche", au centre de laquelle le moteur est fixé, et de deux grands renforts verticaux (perforés pour l’esthétique et la légèreté) qui transmettront au pont (donc à la coque) toute la force de poussée. Ces 3 pièces de bois sont assemblées au pont à la fois par emboitement, collage et vissage car elles vont devoir résister à une pression impressionnante en fonctionnement !

Le support moteur Le pont en CTP 6 mm est préparé, et le support moteur en 3 pièces de CTP 5 mm de sapelli reçoit ses premiers perçages.

|

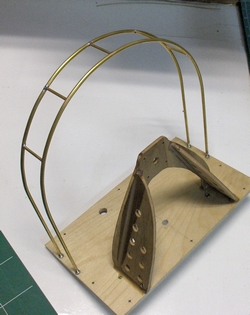

Le pont arrière Le support moteur est maintenant emboité et fixé sur le pont, et y est solidement vissé par en-dessous grâce à ces deux gros blocs de bois.

|

L’hélice est protégée par une cage conçue entièrement en tube laiton de 4 mm, constituée de deux grands arceaux (devant et derrière l’hélice) reliés par 11 entretoises. Tout est soudé à l’étain, et solidement fixé au pont par 8 écrous (les pieds des arceaux sont filetés). Une barre de soutien horizontale est ensuite soudée contre la partie haute de l’arceau arrière : elle reçoit un plat de laiton perforé de deux trous dans lesquels s’emboiteront les deux axes supérieurs des deux gouvernes. Une autre barre est soudée au même niveau mais contre l’arceau avant, et recevra la rampe lumineuse et deux spots.

Quelques tubes de 2 mm sont ensuite soudés devant cette cage, contre un troisième mini arceau en tube de 2 mm également. Cela finit assez bien la cage en lui donnant de profil, cette forme particulière que l’on retrouve sur tant d’airboat.

La cage de protection principale est composée de deux arceaux en tube de laiton 4 mm, mis en forme manuellement sur un gabarit en bois. Des morceaux de ronds de laiton de 3 mm y sont soudés à chaque extrémité, et sont filetés pour permettre leur fixation et leur ajustement sur le pont par un boulon de chaque côté de ce dernier.

|

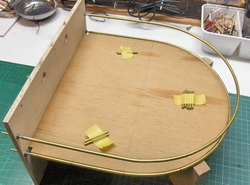

Le premier arceau est déjà fixé, le deuxième est scotché à son gabarit qui permet le centrage correct sur le pont.

|

Les entretoises en tube de 3 mm sont découpées et prêtes à être soudées aux deux arceaux.

|

La cage de protection principale est terminée et fixée. Les 8 boulons qui la fixent au pont permettront son réglage parfait autour de l’hélice le moment venu.

|

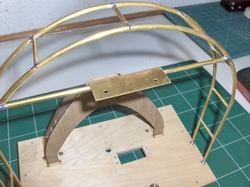

La barre de guidage des axes supérieurs des gouvernes est soudée. La plaquette en laiton recevra une autre plaquette plus large, perforée des deux trous de guidage des axes des gouvernes. Cet assemblage permet le démontage des gouvernes pour un accès total à l’hélice et au moteur par l’arrière.

|

Le support de la rampe de feux bleus et des spots d’arceau est soudé à son tour, à l’avant. Un nouveau gabarit est préparé, qui va permettre le soudage des petits tubes de 2 mm formant la forme conique particulière de la protection du moteur.

|

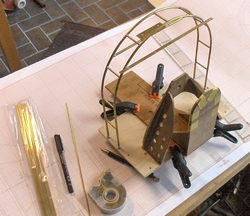

Le petit arceau est mis en forme à même le gabarit, et les tubes y sont soudés un à un. Les deux tubes au pied du support moteur sont simplement enfoncés dans des trous percés dans le pont.

|

La cage complète Il est important de s’assurer à ce stade de la réussite des soudures, car à 15.000 t/m les vibrations du moteur et de l’hélice risquent de les mettre à mal au moindre balourd.

|