Tout bateau naviguant et suffisamment soigné a besoin d’une caisse pour le transport et pourquoi pas d’une vitrine pour l’exposition. Je vous propose une construction réalisant les 2 à la fois.

Il faut d’abord se procurer des moulures électriques pour 2 fils (profils qui servent à cacher les fils) si possible en bois mais je crois savoir que c’est maintenant remplacé par du plastique (risques d’incendies).

Sur une planche de son choix suffisamment épaisse et coupé d’environ 100 mm (à adapter pour chaque cas) plus grande que son modèle on viendra coller les moulures sur toute la périphérie de la surface de la planche qui recevra au final le modèle et son ber.

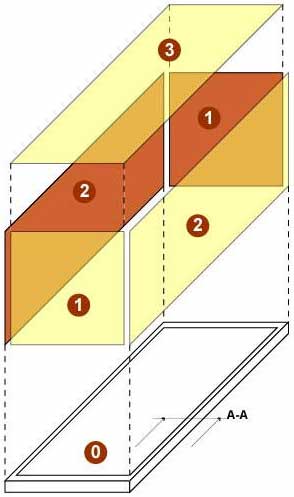

| Figure 1 Schéma d’assemblage de la caisse. |

Il s’agit ensuite de fabriquer la caisse proprement dite sachant que cette dernière viendra s’enchâsser dans la rainure extérieure de la moulure. Choisir et adapter au besoin la dimension de la rainure et l’épaisseur des planches de la caisse pour que celles-ci s’insère parfaitement. Dans mon cas, j’ai dû délarder la rainure de 5mm pour qu’elle reçoive les planches de 10mm. Sur les 5 planches : les pièces 1 seront entre les pièces 2 et non l’inverse. La pièce 3 vient en dernier se poser sur les quatre autres. Pour la fixation j’ai opté pour l’alternance de clous torsadés et de vis à bois pour renforcer le tout ; chacun verra suivant ses besoins et la taille de sa caisse. Il est important de faire une petite feuille de calcul avant la découpe afin de déterminer les cotes de chaque pièce (la pièce 3 fera la même longueur que la 2 et la largeur de la 1 à laquelle il faut ajouter 2 fois l’épaisseur d’une planche), Voir le schéma figure 1.

Exemple avec du CTP de 10mm :

pièce 1 : 480 × 300 ;

pièce 1 : 480 × 300 ;

pièce 2 : 1000× 300 ;

pièce 2 : 1000× 300 ;

pièce 3 : 1000 × 500 (idem pour pièce 0 si l’on délarde la moulure et que la caisse arrive à fleur comme pour le schéma ci-contre figure 2.

pièce 3 : 1000 × 500 (idem pour pièce 0 si l’on délarde la moulure et que la caisse arrive à fleur comme pour le schéma ci-contre figure 2.

On peut déjà vérifier que la caisse s’encastre bien dans toutes les rainures et qu’il n’y a pas de jeu.

Pour la manutention de l’ensemble j’ai choisi 2 poignés repliables prenant peu de place et deux ensembles de fermeture pouvant recevoir un cadenas. Une partie vient se fixer sur les pièces 1 et l’autre sur la planche 0. Il faut faire une encoche sur cette dernière pour que la pièce métallique arrive à fleur de la surface de la planche et passe sous la moulure. Cette pièce doit absolument être parfaitement fixé car c’est elle qui reprends la charge du bateau lorsqu’on soulève la caisse avec les poignés. Pour pouvoir manoeuvrer les systèmes d’ouvertures j’ai du rajouter 4 pieds qui rehaussent la caisse de 8mm.

|

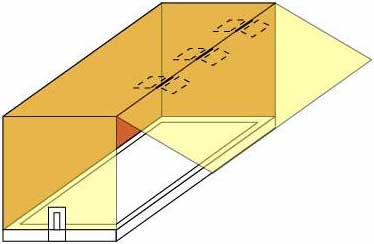

Figure 3 Ouverture latérale. |

J’ai en plus de se système d’ouverture, choisi d’en ajouter un autre. Une sorte d’ouverture latérale permettant l’ajustement du calage du modèle par de la mousse et le protégeant ainsi pleinement des méchantes et dangereuses agressions extérieures ;-)))). Voir schéma ci-contre figure 3.

Pour cela j’ai choisi une des pièces 2 que j’ai désolidarisé de la caisse ; pour la rendre amovible, 2 ou 3 charnières discrètes permettent la rotation avec la pièce 3 et pour assurer la fermeture, deux petits ensembles fixés sur la pièce 2 et les pièces 1. Ils ne reste plus qu’a décorer ou simplement vernir l’ensemble.

| Photo 7 Quelques protections internes servent à caler le modèle pour le transport. |

Pour la vitrine, c’est le même principe et le même ordre d’assemblage que pour la caisse en bois. Seul différences, les dimensions plus petites (en hauteur aussi...) que la caisse permettant l’enchâssement dans la rainure intérieure, et le mode de fixation. Pour du verre il est assez simple de réaliser cette vitrine qui n’est autre qu’un aquarium retourné. Une fois les cotes déterminer, faire découper et façonner les pièces par un professionnel. Attention, toute les tranches destinées à recevoir le silicone devront être seulement doucies pour une parfaite adhérence et surtout pas polies. Ensuite c’est à vous de jouer : une cartouche de silicone prévu à cet effet, une pompe, et la planche 0 ; appliquer le mastic sur les tranches des pièces 1 uniquement et venir plaquer l’extrémité des pièces 2 en faisant fluer le mastic qui devrait baver. Le tout doit être encastrer dans la moulure sur la pièce 0 ou un gabarit équivalent assurant l’ajustage et le respect des angles pendant le séchage (normalement le mastic suffit à maintenir les pièces entres elles sans devoir utiliser de moyens de serrage). A l’aide d’une cale en bois et d’une solution d’eau savonneuse, racler ce qui dépasse de mastic. Une fois sec, on peut facilement gratter l’excédent de mastic si c’est le cas ; on peut alors procéder de même pour fixer la pièce 3 sur les quatre autres pièces mais cette fois, il faudra attendre un séchage complet afin de retourner la vitrine et découper l’excédent de silicone.

Les avantages :

possibilité de transporter la caisse et la vitrine simultanément ;

possibilité de transporter la caisse et la vitrine simultanément ;

fermeture aisée et sécurisée par cadenas le cas échéant ;

fermeture aisée et sécurisée par cadenas le cas échéant ;

ouverture latérale permettant un calage sûr du bateau ;

ouverture latérale permettant un calage sûr du bateau ;

faible encombrement des poignés, charnières et fermetures ;

faible encombrement des poignés, charnières et fermetures ;

peut servir de banc au bord du plan d’eau ;-)))

peut servir de banc au bord du plan d’eau ;-)))

Les inconvénients :

que faire de la caisse lorsque le modèle est en mode vitrine,

que faire de la caisse lorsque le modèle est en mode vitrine,

le poids important (suivant les épaisseurs choisies)

le poids important (suivant les épaisseurs choisies)