Péniches et pénichettes Pénichette 935 - La coque |

|

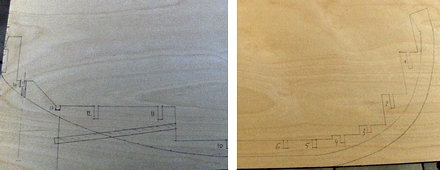

La construction commence par la quille, composée d’un sandwich de 3 couches : une âme en CTP de bouleau de 6 mm qui emprisonnera en outre le tube d’étambot (de 6 mm...) en provenance de Raboesch ; et deux flasques en CTP de bouleau de 4 mm. Cette quille monstrueuse de 14 mm en lamellé-collé ne bougera pas ! La quille est entaillée à 14 endroits pour recevoir les 14 couples en CTP de peuplier de 5 mm et forée à l’arrière pour recevoir le tube de jaumière de 4 mm. Je fixe personnellement les tubes d’étambot et de jaumière à ce moment pour ne plus avoir à intervenir sur la quille. A la poupe, le couple 15 forme en réalité une partie de l’arrière (ou tablier) de la pénichette. La proue forme une demi-boule, et la poupe est largement arrondie également mais avec un rayon de courbure bien plus resserré.

La quille est dessinée sur un des flasques en CTP 4 mm. Les 3 couches de la quille sont "collées" par du double face, le temps de la découpe : cela permet de garantir que les 3 couches de la quille seront strictement identiques.

|

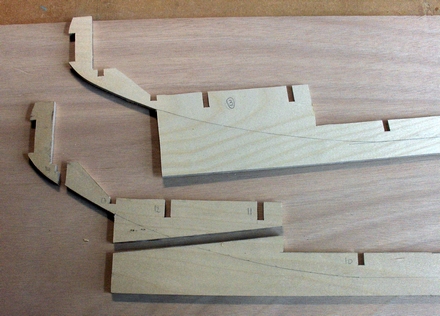

Après sciage, les couches de la quille sont séparées ; la partie centrale en CTP 6 mm est découpée en 3 parties, pour permettre le collage des tubes d’étambot et de jaumière.

|

J’empile dans l’ordre :

un flasque extérieur ; un flasque extérieur ;

l’âme de la quille, entre les parties desquelles je place les tubes d’étambot et de jaumière, collés abondamment à l’epoxy ; l’âme de la quille, entre les parties desquelles je place les tubes d’étambot et de jaumière, collés abondamment à l’epoxy ;

le deuxième flasque extérieur. le deuxième flasque extérieur.

Les 3 couches sont collées à la colle à bois D3 et mises sous presse à l’aide de poids en plomb.

Le médaillon montre que pour garantir le positionnement correct des couches pendant le collage, j’utilise des petites cales installées dans les encoches des couples.

|

J’ignore à quoi ressemble le fond de la vraie coque (en polyester) de la Pénichette 935, mais j’ai reproduit une quille protubérante sur toute la longueur, comme elle le serait sur une vraie coque en bois, et comme le suggérait le plan gratuit. Ce n’est probablement pas comme cela sur le modèle grandeur, mais pratique pour la construction du modèle réduit, et en tous cas visuellement conforme à la vraie pénichette côté proue...

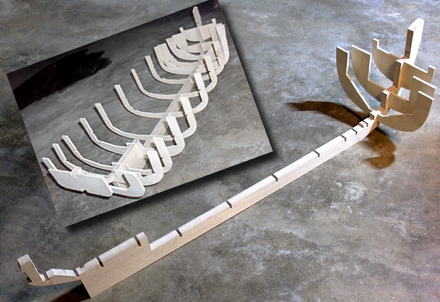

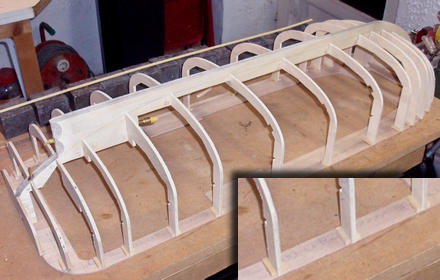

Les couples sont évidés par endroits pour recevoir le câblage, et le couple 13 est affublé d’un support intégré pour le servo de gouvernail. Il ne faut jamais oublier de concevoir et d’imaginer au maximum l’ensemble de la construction dès le départ... Ils sont emboités pour vérifier leur alignement, corrigés éventuellement, mais pas encore collés pour l’instant.

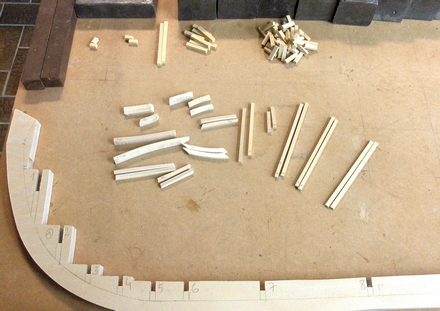

Je n’ai pas pratiqué de râblure sur la quille, mais j’ai collé des apôtres entre chaque couple, pour y coller les galbords (les lattes contre la quille). Ceux-ci seront de toutes façons largement renforcés par un mélange colle et sciure par l’intérieur.

Chaque couple est positionné dans son encoche, et le "squelette" est examiné pour vérifier le bon alignement de l’ensemble.

Rien n’est collé à cet instant, et pourtant tout tient ensemble : cela permet de s’assurer de la précision des découpes.

|

Voici l’ensemble des apôtres qui constitueront une pseudo-râblure facilitant le collage des bordages.

Ils seront collés contre la quille entre chaque couple après la pose de ces derniers, et exactement au même niveau que ceux-ci.

|

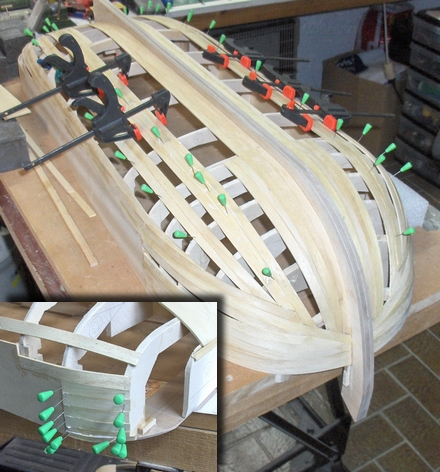

J’avoue honteusement que j’ai simplifié la construction au niveau du pont, en le concevant... totalement plat. Pas de bouge, pas de tonture, et pas le petit décrochage présent sur la vraie entre le poste de conduite et le bloc cuisine à l’arrière. Sur les plans, cela ne me choquait pas du tout. Et sur la maquette maintenant terminée... non plus. Mais surtout, cela permet la construction de la coque sans chantier fixe : j’ai découpé le pont en une seule pièce, pratiqué les ouvertures adéquates, et collé 4 petits morceaux de carrés de bois à chaque emplacement de couple : chaque "branche" (gauche et droite) d’un couple est emboitée et collée entre deux petits carrés à la manière d’une fixation des "pattes" des couples sur un chantier fixe. A la différence qu’ici, il ne faudra pas araser de pattes pour dégager la coque du chantier, et que cette fixation est définitive et participe à la rigidité de l’ensemble puisque le "chantier" est... le pont lui-même ! La quille est emboitée mais pas collée, dans les encoches des couples, pour vérifier au fur et à mesure l’alignement de ceux-ci lors de leur collage.

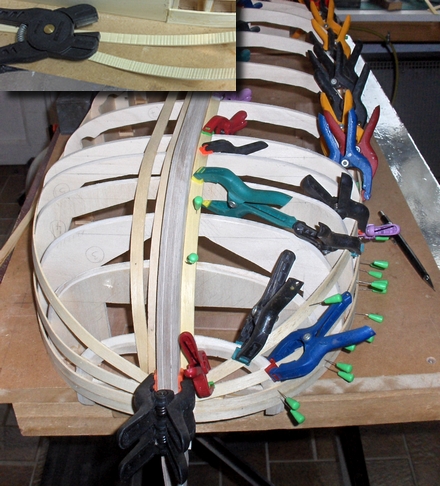

Une fois les couples collés sous le pont, la quille est collée à son tour. Le bordé est en baguettes de samba 2 mm, et en planches de samba de 2 mm pour les murailles et une partie du fond. J’ai cependant dû utiliser deux petits blocs de samba poncés en forme pour les "coins" arrières qui sont trop arrondis. Les baguettes sont cintrées à sec avec une pince prévue pour cela, provenant de chez Amati. La manipulation "aérienne" de la coque, sans chantier fixe, facilité grandement cette étape puisqu’on peut positionner la coque dans la position qui convient le mieux au travail effectué.

Le pont est d’une seule pièce et totalement plat. On voit que l’accès à la cale sera quasi total !

|

La position de chaque couple est repérée sous le pont. Le médaillon montre le système d’assemblage : un petit carré de bois de chaque côté de chacune des branches des couples.

La quille est emboitée au fur et à mesure, mais sera collée tout à la fin, quand tous les couples seront bien collés et équerrés.

|

La coque peut être retournée et manipulée sans précaution particulière : le pont et la quille solidarisent suffisamment l’assemblage !

Il n’y a pas besoin de chantier pour réaliser le bordé, ce qui facilite cette étape à mon sens.

|

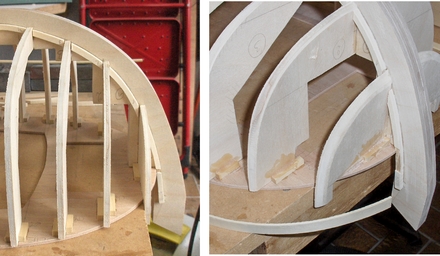

Ces photos sont intéressantes : elles montrent comment les apôtres permettent d’augmenter la surface de collage du galbord, mais elles permettent surtout de comprendre immédiatement l’obligation de poncer le chant des couples afin de prolonger harmonieusement la courbure de ce galbord, particulièrement à l’avant vu la forme de l’étrave en arc de cercle !

Sans ce ponçage en biseau des chants, la pose du galbord est quasi impossible, tous les bordages seraient décalés, et le point de contact entre un bordage et un couple se réduirait à une pointe d’arête : le bordé serait plus fragile qu’un château de cartes !

|

Les premières baguettes collées sont le galbord bien sûr (contre la quille), ainsi que quelques virures de référence comme la lisse (contre le pont), et d’autres filant librement de la poupe à la proue pour encadrer les autres bordages qui seront pour certains coupés en biseau pour "boucher les trous".

Le médaillon montre la pince permettant de courber les baguettes de bois à sec : la face intérieure de celles-ci est marquée, mais on ne le verra plus après le renfort colle + sciure.

|

La pose du bordé suit toujours le même principe : collage symétrique à gauche et à droite, pinces et aiguilles, et par endroit utilisation de multiples petits morceaux de baguettes pour respecter la bonne courbure, comme le médaillon le montre pour la partie arrière.

Les deux murailles sont en partie deux planches plutôt que des baguettes, les côtés étant rectilignes et verticaux sur une bonne partie de la longueur de la pénichette.

|

L’avant-dernière étape du bordé : le collage à l’arrière des deux blocs de samba déjà bien dégrossis.

Il restera la clore, qui dans ce cas est très large, puisqu’elle sera constituée d’une partie de planche, la fond étant plat à cet endroit.

La clore sera posée plus tard, le trou qu’elle laisse facilitant diverses manipulations dans la suite de la fabrication.

|

La coque est terminée aux deux clores près ; l’aspect de la proue, façon "boule", me plait bien... mais une longue séance de ponçage m’attend...

|

|

Les articles récents de Thierry Jorissens

La coque est alors abondamment renforcée à l’intérieur autant à la résine Stabilit Express, qu’au mélange colle + sciure. Après bordage complet, le ber peut être conçu pour s’adapter parfaitement à la coque. Le pavois est alors fabriqué et collé sur le pont. A l’arrière et sur les côtés, il s’agit plus d’un "rebord", en l’occurrence sur la maquette c’est une simple baguette 6 x 4 mm pour les côtés, et une découpe en forme dans du CTP de 6 mm pour l’arrière et les "coins" arrondis. Les rambardes étant fixées dans ce rebord sur la vraie, elles le seront aussi sur la maquette : il faut s’assurer de la fixation solide de ces "rebords"... A l’avant, le pavois remonte beaucoup plus haut, jusqu’à la pointe de la quille, mais en s’élargissant à la base puisque le pavois est parfaitement vertical côté pont, mais incliné vers l’intérieur du bateau côté coque. A cet endroit, il est en CTP 3 mm en une pièce pour la partie intérieure verticale, plié après trempage dans l’eau chaude, et mis à sécher en forme à grand renfort de pinces et serre-joints. La partie extérieure est constituée d’un premier morceau de CTP 2 mm prolongeant le bordage de la coque à l’avant (formant une sorte de moustache de part et d’autre de la quille), et d’un deuxième morceau de CTP 1 mm incliné vers le bateau venant contre la partie verticale de 3 mm, le tout prolongeant sans cassure le rebord de 4 mm des côtés.

C’est le moment de renforcer l’intérieur avec un mélange sciure + colle à bois.

Le médaillon montre la consistance que doit avoir ce mélange. Je dépose de la colle à bois dans un pot, je l’allonge à l’eau, et j’ajoute de la sciure fine en mélangeant, jusqu’à obtenir cette pâte, que j’applique au pinceau, en couche épaisse entre 1 et 5 mm.

|

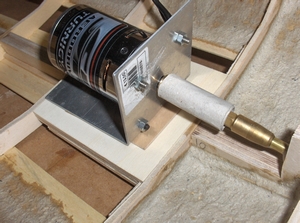

C’est à ce moment que je prépare l’installation du moteur. Le principe de l’alignement correct passe par un raidissement du cardan en l’entourant de carton.

Le support du moteur est confectionné dans une plaque d’alu de 2 mm, et si l’alignement n’est pas parfait, il faut l’ajuster ! Dans mon cas, on peut voir que j’ai dû intercaler une petite cale de 0,8 mm entre le support en alu et la plaque de bois de 10 mm que j’avais collée à l’emplacement du moteur, entre deux couples.

Le moteur n’est pas encore installé définitivement à ce moment, il le sera lors du montage de la ligne d’arbre et de l’équipement RC, quand la coque sera terminée.

|

La première pièce du pavois à préparer (elle sera collée un peu plus tard) est la partie arrondie à l’avant, qui sera perpendiculaire au pont.

Elle est en CTP 3 mm (découpé dans le bon sens pour permettre son pliage !). Cette pièce est abondamment aspergée d’eau bouillante pour ramollir les fibres, et mise à sécher en place en forçant un peu la courbure car vu l’épaisseur du bois, ce dernier se redressera quelque peu quand les pinces seront enlevées.

|

Les pièces suivantes sont les "moustaches" qui à la proue, prolongent la coque au dessus du pont jusqu’au niveau où se situera le bourrelet de caoutchouc ceinturant la coque.

Ces deux pièces sont collées sur le bordé et contre la quille, et renforcées à l’intérieur avec de petits morceaux de bois et de la résine Stabilit Express.

|

Après les moustaches, le pavois vertical maintenant bien sec est collé à son tour, puis les deux dernières pièces du pavois sont installées : ce sont les parties extérieures inclinées, en CTP 1 mm, collées contre la lisse et les "moustaches" en partie basse, et contre le pavois vertical en partie haute, à grand renfort de pinces...

Le médaillon montre cet assemblage au niveau du haut de la quille : celle-ci apparait comme "encastrée" dans le pavois qui fait donc 4 mm sur le dessus.

|

Sur les côtés de la pénichette, le pavois est plutôt un rebord, composé d’une simple baguette de 6 mm de haut et de 4 mm de large, collée à la D3 mais sous presse pour garantir un collage parfait, car la rambarde y sera fixée.

Deux "évents" par côté y sont pratiqués, pour permettre à l’eau présente sur le pont de s’évacuer, comme le permettent les sabords sur les bateaux de travail.

|

A l’arrière, le tablier n’étant pas vertical mais bombé et les coins très arrondis, une baguette est impossible : il faut découper une pièce en "u" dans du CTP de 6 mm mais bien plus large que 4 mm, ajuster l’intérieur par rapport aux rebords des côtés, et araser l’extérieur non seulement pour qu’il suive harmonieusement les courbes de la coque, mais aussi pour que le dessus de ce rebord fasse 4 mm sur toute sa longueur...

Cela n’a l’air de rien, mais cette pièce n’est vraiment pas facile à réussir !

Comme elle ne doit pas supporter de traction ni de compression, cette pièce peut franchement être faite en peuplier plutôt qu’en bouleau, bien plus facile à poncer ! Mais je n’y ai pas pensé sur le coup...

|

Dans la chronologie de ma construction, j’ai laissé la coque dans cet état pour l’utiliser telle quelle afin de mettre au point la construction des structures. Plus tard, la coque est fibrée et résinée à l’extérieur (jusqu’au "bourrelet" de caoutchouc qui ceinture la coque ; résine époxy et fibre de verre 18 g), alors que la partie supérieure de la coque, le pont, et tout l’intérieur sont eux enduits de deux couches de G4. Puis l’intérieur est peint pour la "propreté", et la coque reçoit une couche d’apprêt pour mettre en évidence ses défauts. Ceux-ci sont corrigés à l’enduit, puis une nouvelle couche d’apprêt permet de s’assurer que les corrections sont efficaces. La coque reçoit alors ses couleurs définitives (j’ai choisi du bleu foncé et du blanc).

La clore a été posée et renforcée à la Stabilit Express et au mélange colle + sciure, le pavois est terminé : il ne reste plus qu’a fixer cette baguette de 2 x 2 mm sur laquelle sera collé le bourrelet en caoutchouc ceinturant la pénichette.

La baguette a été trempée dans l’eau bouillante, présentée contre la coque au bon endroit, maintenue par des pinces, et séchée en place au décapeur thermique.

Son collage est ensuite un formalité !

|

La coque brute est enfin terminée et poncée : l’étape suivante indispensable est le marouflage à la fibre de verre 18 grammes et à la résine époxy.

Indispensable car cela permet d’éviter que deux bordages ne s’écartent et créent une voie d’eau, ce qui pourrait arriver suite aux variations chaud/froid et mouillé/sec auxquelles la coque sera exposée, en cas de bulle d’air dans le collage entre deux bordages.

La coque ainsi résinée est non seulement bien renforcée, mais aussi plus lisse. Une première couche de résine est appliquée diluée à l’alcool à brûler, pour coller le tissu au bois et imprégner celui-ci. Puis une deuxième couche moins voire pas diluée fait totalement disparaitre la trame du tissu, et enveloppe la coque dans un véritable cocon de plastique.

|

A partir de la baguette qui supportera le bourrelet de caoutchouc et jusqu’au pont, la coque est simplement enduite de 2 couches de G4, la première diluée avec son diluant adéquat, la deuxième dans la foulée, mais pure.

Le pont et tout l’intérieur de la coque subit exactement le même traitement.

|

La coque résinée reçoit une couche de "filer", une sorte de mastic pistolable, mais en bombe. C’est comme un primer, mais plus épais et très, très facilement ponçable.

Les défauts apparaissent alors comme par magie !

|

Les défauts sont corrigés à l’enduit, petit à petit...

Une nouvelle couche de "filer" permettra de vérifier que tout est en ordre, et préparera la coque à recevoir l’apprêt.

|

La coque est maintenant en apprêt blanc. Elle est loin d’être parfaite, mais elle est correcte !

|

Après la peinture blanche, la peinture bleue peut être appliquée.

A la séparation des deux, la protection en caoutchouc fera une finition parfaite !

|

Pour terminer, une bande molle (plat d’alu de 15 mm de large et 2 mm d’épaisseur) est vissée et collée contre la quille, pour protéger la quille de la pénichette lors des accostages (mon plan d’eau de prédilection est muni d’une belle grande rampe d’accès en béton), et pour servir de talon au gouvernail. Elle s’arrête à l’avant juste sous le niveau de flottaison, pour ne pas "dépareiller" la proue.

La "bande molle" est collée et vissée. Les vis (en inox ou laiton) sont encastrées dans l’alu fraisé à cet effet.

|

Prochain article : le principe des structures et de leurs connexions électriques, et le bloc cuisine.

|