Le RB-S 25Ft est équipé de deux moteurs hors-bord Honda 225 HP de 266 kg. A l’échelle 1/15e, les petits moteurs devraient faire 79g chaque et développer 68w. A ce poids, impossible même d’imaginer pouvoir réaliser des moteurs fonctionnels. Par comparaison, les moteurs GTX500 vides font 150g... et 385g avec le moteur Speed de 85w. L’idée est donc de réaliser un moteur factice, dont l’hélice sera animée par un moteur dans la coque via un arbre souple. En utilisant un moteur brushless outrunner je peux trouver 450w pour 90g en 3S. Mais il ne suffit pas d’avoir l’idée, il faut encore qu’elle soit réalisable et qu’elle fonctionne. Une étude de faisabilité s’impose. Pas besoin d’investir, avec un dessin précis on peut tout de suite se rendre compte si ça va marcher.

Par comparaison, les moteurs GTX500 vides font 150g... et 385g avec le moteur Speed de 85w. L’idée est donc de réaliser un moteur factice, dont l’hélice sera animée par un moteur dans la coque via un arbre souple. En utilisant un moteur brushless outrunner je peux trouver 450w pour 90g en 3S. Mais il ne suffit pas d’avoir l’idée, il faut encore qu’elle soit réalisable et qu’elle fonctionne. Une étude de faisabilité s’impose. Pas besoin d’investir, avec un dessin précis on peut tout de suite se rendre compte si ça va marcher.

Etude technique

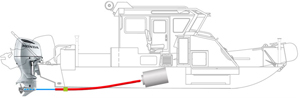

En me basant sur le plan de GA du bateau, je dessine le principe retenu

. Cela semble logique comme idée, mais en y réfléchissant mieux, on se rend compte que des problèmes vont se poser lors de la rotation du moteur (en virage)

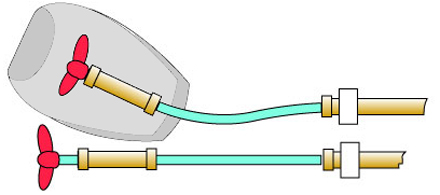

En effet, le dessin révèle un problème de torsion de l’arbre souple lorsque l’on fait tourner le moteur sur son axe. Le câble prend une forme de S, ce qui sous-entend tout d’abord un balourd et que la vitesse de rotation du câble risque de provoquer un arrachement, mais aussi qque cela provoque un raccourcissement du câble, ce qui impliquerait de le prévoir plus long pour les lignes droites !

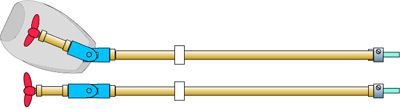

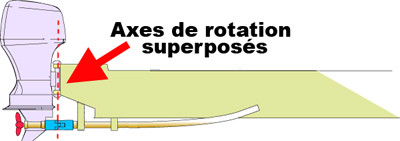

L’idée de base doit donc être adaptée, et finalement c’est le système de cardan qui est retenu

Il faut utiliser un cardan simple, n’ayant qu’un seul axe de rotation, car celui-ci doit se trouver dans le même plan que l’axe de rotation du faux moteur

Coulée du moule en silicone RTV

RTV signifie "Room Temperatur Vulcanizin" (vulcanisation à température ambiante). C’est un caoutchouc silicone d’une fidélité d’empreinte remarquable et d’une grande élasticité (500% avant rupture) ce qui permet de ne pas se tracasser des formes qui ne sont pas de dépouille. Le silicone est vendu en pot de 1kg. Le durcisseur se dose à 5% du poids, et est donc vendu en flacon de 50 g. Cela représente ± 3/4 de litre de silicone à couler. La difficulté est de bien mélanger, ce qui n’est pas évident à contrôler, le durcisseur étant transparent et fluide comme de l’eau, alors que le silicone est blanc et épais. J’ai effectué le mélange directement dans le pot en utilisant une longue cuiller à glace, pour bien mélanger dans le fond. Il faut éviter de battre le mélange pour éviter les bulles. Une fois le mélange effectué, on verse le silicone dans la boite en versant à côté du mannequin qui s’enrobe de lui même par la montée du produit. Ensuite, il faut vibrer la boite pour faire remonter les bulles éventuelles. Normalement, le silicone prend en deux heures. Je me suis rendu compte après coup qu’ayant utilisé le bouchon doseur du flacon, je n’ai pas utilisé tout le durcisseur. En fait, j’ai dosé à seulement 4%, ce qui a porté la prise à une dizaine d’heures, mais sans autre inconvénient.

Tirage du moteur en résine polyuréthane

La résine polyuréthane de coulée (produit A) se dose 50/50 avec son durcisseur (produit B) Le dosage a été fait avec une grosse seringue : 60ml de A et 60ml de B pour un moteur. Pour connaître la quantité nécessaire, j’ai simplement rempli les moules avec de l’eau que j’ai ensuite mesurée.

Remplissage du moule à la seringue

|

La résine polyuréthane a une vie en pot de 3 à 4 minutes ! il ne faut pas traîner sur le mélange et verser rapidement dans le moule. La prise a été tellement rapide que je n’ai pas eu le temps de vibrer les moules, mais heureusement le produit est très fluide et je n’ai eu aucune bulle à déplorer !

Le moule du corps du moteur a été refermé et est maintenu avec du collant et un élastique. A l’avant plan, le moule du capot est déjà rempli

|

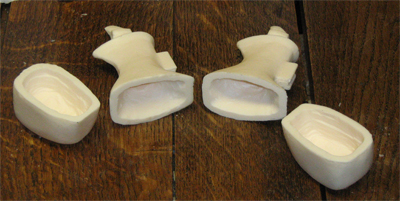

Le premier tirage, sorti sans aucun problème

|

Finition

Les éléments des moteurs ont été creusés à la Dremel pour passer des 101gr qu’ils pesaient aux 79g du cahier des charges. Le creusement s’est surtout fait sur les capots, pour ne pas déforcer le corps des moteurs.

Afin de gagner un maximum de poids, les éléments sont évidés à la Dremel

|

Le bas des moteurs a été foré pour le passage de l’arbre d’hélice. un tube de laiton a été collé verticalement pour servir de pivot de rotation (virages). Les moteurs ont ensuite été peints à la bombe en couleur argentée (MOTIP autolack acryl). Les inscriptions (marque et cylindrée) seront faits avec des lettres en découpe. Nous reviendrons sur ces points dans l’article traitant des finitions du bateau