Nous continuons par la partie la moins facile du sous-marin, je veux parler du ballast, élément nécessaire et incontournable pour la navigation réaliste d’un sous-marin modèle réduit.

Nous sommes en 2016, et à ce jour le Surcouf navigue et il commence à plonger. Ce n’est pas encore parfait, mais nous ne sommes pas loin de la vérité.

Cet article commence en 2013, nous verrons, plus loin dans ces lignes, la difficulté de mise au point de cet organe gérant la plongée, indispensable pour un bon comportement du modèle dans l’eau. Et d’ailleurs les circonstances vont nous le confirmer l

Ce n’est qu’un modèle réduit, mais pourquoi se priver de la technologie d’un ballast alors que celui-ci est relativement simple à réaliser, moyennant un peu d’expérience et de préparation, pendant la construction du modèle.

Le fameux ballast qui intrigue beaucoup de monde ! et de nombreuses péripéties pour le tester et choisir le bon système dans tout ce qui existe en sous-marin RC.

La mise au point de ce ballast est assez laborieuse, et on est loin du compte !

Parlant du Surcouf, on entend toujours dire que c’est un modèle complexe à mettre au point ! Et bien le ballast fait partie de cette complexité.

Peu de place dans la coque, beaucoup de volume et de poids dans les superstructures, dont le grand kiosque et son hangar.

Pendant les essais avec la nouvelle quille, une autre difficulté est apparue :

En fin de plongée, à la prise de surface, le sous-marin se couche sur l’eau.

En plus de l’effet créé par le kiosque et sa masse, il y a de l’eau qui reste sur le pont et entraine le modèle sur le côté.

Une vue du problème.

|

Autre vue.

|

Il faut savoir que les trappes du modèle ne doivent pas être plus hautes que la ligne de flottaison. C’est une règle à suivre car tout le volume au dessus de la ligne de flottaison détermine le volume du ballast.

Ce principe avait été respecté à la construction du Surcouf, mais cela impliquait qu’il reste un rebord sur tout le tour du modèle. Hélas, ce dépassement de la coque retenait l’eau sur le pont.

Encore un gros travail à prévoir pour tenter de résoudre le problème.

Pour commencer, le pont est entièrement découpé, donnant ainsi un accès total à l’intérieur de la coque. Les restes des anciennes modifications seront éliminés, le modèle en sera d’autant plus allégé.

Le pont démonté.

|

Les travaux.

|

Maintenant que le pont est retiré, il faut coller une baguette de résine sur tout le pourtour, pour compenser les dégâts causés pour le découpage.

Ensuite il faut ajuster le pont et le refixer dans la coque.

On distingue bien le rajout tout le tour du pont.

|

Ajustage du pont

|

Collage du pont avec de la résine polyester.

|

14 Août 2013 :

Le pont est recollé un peu plus haut dans la coque, et les joints pour les trappes sont préparés.

Confection des joints en silicone.

|

Collage de la trappe avant sur l’emplacement qui servira pour les accus.

La trappe avant.

|

Prêt pour tester si tous les collages sont étanches.

|

Essais sous l’eau.

|

RAS, tout va bien.

|

27 Août 2013 : Essais en bassin, tout va bien, bon équilibre avec la nouvelle quille en plomb.

Quand le pont était absent, les ballasts ont été construits selon une version imaginée pour ce modèle.

D’aucuns pourraient contester ce choix, mais c’est ce qui a été réalisé, donc je le décris ici.

Il faudra un ballast de plus de 1 litre, au moins 1,5 litre, tout l’espace restant dans la coque doit être employé pour obtenir cette capacité.

Deux ballasts rigides seront fabriqués avec contact à l’air libre pour débuter la plongée, l’immersion totale sera obtenue par une poche souple qui complètera la contenance souhaitée.

Ces ballasts rigides épouseront la forme de la coque pour avoir un volume maximum.

Des masters en bois seront construits pour mouler les ballasts en résine polyester.

Construction du master en bois.

|

Construction traditionnelle.

|

Ballasts terminés.

|

Première ébauche.

|

Les masters avec les futurs ballasts.

|

Les moulages sont réalisés de façon à avoir une pellicule de gel coat à l’intérieur du ballast pour avoir une bonne étanchéité.

On moule trois côtés, et on termine par la partie supérieure. Avant de coller les extrémités, on installe les tubes d’entrée d’eau.

Collage des entrées d’eau.

|

Les ballasts terminés, des essais de contenance sont réalisés et on obtient un peu moins de ½ litre par ballast.

Pendant ces essais, des mini-fuites sont constatées un peu partout sur les ballasts, il est impossible de rajouter du tissu à l’extérieur pour des problèmes de place dans la coque.

Il est décidé d’ouvrir un côté des ballasts et de colmater les fuites de l’intérieur.

Découpage des ballasts et ajout d’une feuille de tissu de verre résinée à l’intèrieur.

|

Ensuite il faut réaliser une feuillure pour recevoir la partie découpée comme un couvercle.

Fabrication de la feuillure.

|

En bas, le ballast tribord est prêt.

|

Le ballast tribord est prêt, il est testé tout de suite, essai de mise en eau, résultat aucune fuite, contenance 450 ml.

Le lendemain, c’est le test du ballast babord, même réussite, contenance 490 ml.

Montage des ballasts rigides à bord du sous-marin, et essai avec la poche « Baxter », contenance 500 ml.

Donc, pour l’instant, les objectifs sont atteints, il reste à savoir si cela suffira pour la plongée, les calculs empiriques sont positifs et bons pour le moral.

Essai de remplissage du ballast.

|

Presque 1/2 litre.

|

Le doseur de plus près.

|

Les deux ballasts équipés de leurs tuyauteries.

|

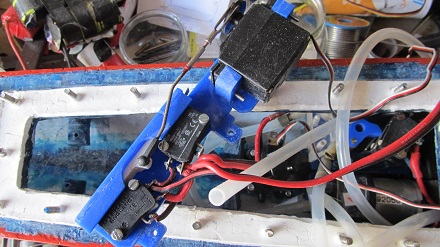

Dans l’installation d’origine, les ballasts rigides n’étaient pas prévus, ni la poche souple, il faut refaire un contacteur pour une nouvelle pompe qu’il faut rajouter.

Deux ballasts rigides plus une poche souple = 3 pompes.

Le nouveau contacteur, fabriqué sur mesure pour qu’il s’insère dans un espace restreint.

|

Le même modifié.

|

A sa place dans la coque, au premier plan, la nouvelle pompe.

|

Pour faire tout cela, on réalise toujours de nombreux essais, pour une fois, il y a un exemple concret.

Il a été tenté de faire un ballast en PVC, la contenance était presque semblable à celui réalisé en résine.

Essais de ballasts en PVC.

|

Les éléments collés.

|

Les ballasts en résine ont été privilégiés, plus faciles à gérer par goût personnel.

Remontage de tout le matèriel.

|

Les accus ont été modifiés pour les installer dans le Surcouf. Tout le matériel doit être à sa place pour tester les ballasts.

Les accus en cours de modification.

|

Les accus modifiés.

|

Les accus en place dans la coque.

|

31 Juillet 2014 : Essais de ballasts dans le bassin, mauvais fonctionnement, j’ouvre le compartiment étanche, il y a beaucoup d’eau au fond de la coque.

Les ballasts rigides sont sortis pour constater que les durites du bas s’abiment en frottant la coque lors de l’installation, ce qui occasionne des fuites d’eau.

Ce système ne va pas, il n’est pas assez fiable, la moindre fuite est inacceptable, il faut trouver une autre solution, encore du travail en perspective.

Le modèle prêt pour les essais.

|

Il flotte, c’est déjà pas mal.

|

Essais dans l’eau.

|

Voila, vous savez tout, vous suivez au plus prés les épisodes de la construction, il n’y a pas de science exacte dans les sous-marins RC, tous les modèles sont différents et exigent des techniques adaptées.

A suivre donc.