Les éléments de commande, la radio et le ballast seront installés dans un tube étanche transparent dans le soucis d’innover.

Si vous avez visité le site du Requin R63 vous avez surement remarqué le nombre d’écrous qui ferment les trappes ; avec le tube, il n’y aura aucun écrou ni aucune vis, juste un joint avec un système de fermeture à baïonnette ce qui ajoutera un côté esthétique si la construction est menée à son terme.

Il faut dire que ce WTC est prévu, mais il ne sera pas simple à réaliser, surtout l’emménagement intérieur.

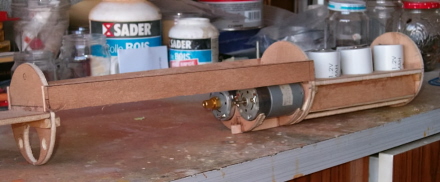

Essais avec un châssis en bois.

|

Ce tube est un nouveau défi à relever : il n’y a pas beaucoup de place à l’intérieur et il faut impérativement rentrer tout le matériel. Cela oblige à trouver de nouvelles solutions à chaque nouveau problème.

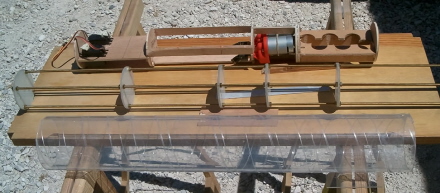

Le tube Avec le châssis en bois et le nouveau avec couples en plexi et tiges filetées.

|

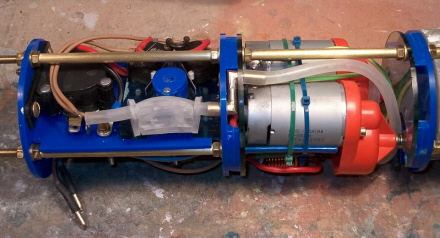

Les premiers essais ont été réalisés avec un chassis en CTP pour dégrossir le travail et tester différentes positions des éléments tels que récepteur, servos, accus, etc...

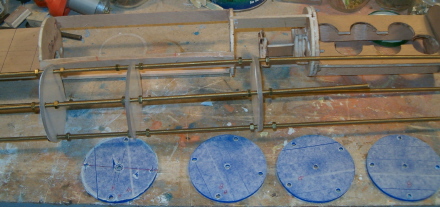

Les deux châssis d’essais et les couples en plexi bleu définitifs.

|

Ensuite, d’autres tests avec un chassis constitué de ronds en plexiglas que j’appellerais des couples, assemblés par des tiges filetées en laiton.

Après quelques essais, les couples définitifs sont découpés dans du plexiglas teinté bleu pour être en accord avec la coque bleue. Pour parfaire la finition et faire disparaitre les traits de scie sur la tranche des couples, ceux-ci sont assemblés avec un boulon dans leur centre et ce boulon est serré dans le mandrin d’une perçeuse électrique que l’on fait fonctionner.

Sur ce bloc de couples qui tourne dans la perçeuse, on passe du papier abrasif à l’eau avec du polish, ce qui donne une surface nette et brillante.

L’installation du matériel commence avec le bloc moteur qui est positionné assez loin sur le chassis parce qu’il faut que les arbres d’hélices débouchent le plus bas possible du tube, car le "Surcouf" possède des lignes d’arbres très basses dans la coque.

Donc, depuis le bloc moteur, les arbres descendent en pente douce jusqu’à la sortie du tube.

Nouvelle installation. On distingue les antiparasites sous les moteurs.

|

LE BALLAST

L’installation d’un ballast rigide est prévue et devrait contribuer à gagner du volume en comblant tous les espaces.

Le challenge, c’est que ce ballast doit être installé entre les deux arbres d’hélices, ce qui n’est pas évident à première vue.

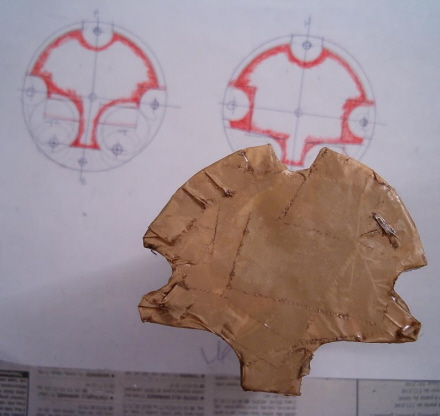

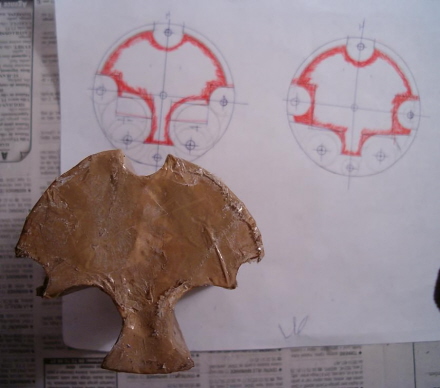

Après quelques cogitations passionnantes, une solution est peut-être trouvée : on commence par relever les dimensions utiles pour dessiner les formes du ballast.

Les contours avant et arrière sont reportés sur un morceau de polystyrène qui est ensuite découpé en suivant ces profils.

Forme arrière du ballast.

|

Forme avant du ballast.

|

La forme est protégée avec du scotch d’emballage et recouverte de résine polyester + tissu de verre, côté par côté, en moulant les passages d’arbres d’hélices et des tiges filetées.

Le ballast Apprêté et mastiqué à sa place dans le châssis.

|

Vue de dessous.

|

Après avoir retiré (non sans mal) le polystyrène, un peu de masticage et ponçage. Puis le ballast est installé à sa place ; quelques ajustements sont nécéssaires, mais le ballast s’emboite dans son emplacement sans trop de problèmes.

Des cloisons seront posées à l’intérieur pour éviter le phénomène de carène liquide.

Le presse-durite Et le passage de la durite sur le moteur.

|

Pour le fonctionnement, plusieurs options sont possibles, mais aucune n’est encore choisie : la recherche se fait tout en travaillant à autre chose ! Souvent, la solution s’impose d’elle même quand on approche de la fin de la réalisation.

Vous verrez dans un prochain article qu’il va y avoir du changement et des nouveautés.

Le tube complet A sa place dans la coque.

|

Le ballast.

|