La plupart du temps, lorsqu’on pense au refroidissement du moteur d’un bateau, on pense très logiquement au refroidissement à eau. Mais cela impose une prise d’eau sous la ligne de flottaison et une pompe, ou un tube coudé dans le flux de l’hélice. Il faut aussi un serpentin adapté au diamètre du moteur, et un rejet de l’eau. Autant de points risqués, difficiles à maîtriser la première fois que l’on y touche...

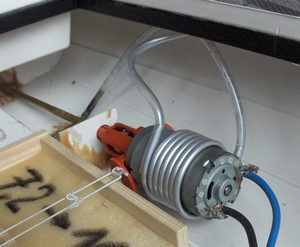

Refroidissement conventionnel à eau avec un serpentin autour du moteur.

|

Avec l’apparition en modélisme naval des moteurs Brushless Outrunner (c’est la cage du moteur qui tourne) le refroidissement à eau impose un bloc de refroidissement entre le moteur et son bâti. Pas toujours facile à trouver pour le moteur que l’on a choisi d’installer.

Une culasse de refroidissement par eau installée sur moteur brushless outrunner dans un offshore.

|

Je vais donc vous proposer une autre technique, certes un peu moins efficace mais surtout extrêmement simple à mettre en œuvre pour les moteurs classiques (brushed) ou les brushless inrunner : le refroidissement par air, grâce à un ventilateur. Pas de trous à faire dans la coque, pas de tube alu à cintrer en forme de serpentin... : il suffit d’un ventilateur ! Enfin, pas seulement...

Non, on ne parle pas ici de ce bidule... ...mais de ce type de ventilateur !

|

En effet, le refroidissement consiste à évacuer les calories produites par le moteur. Et un ventilateur brasse de l’air, ni plus ni moins. Mais il ne le fait qu’à proximité immédiate de son hélice et quand on pense "ventilateur", on pense tout de suite à un flux d’air reçu vers soi. Installer un ventilateur au-dessus du moteur pour souffler de l’air sur ce dernier ne servirait qu’à refouler l’air chaud autour du moteur dans la coque (et chauffer celle-ci...). L’efficacité du refroidissement du moteur serait proche de 1 sur une échelle de 1 à 10 ! Si l’hélice est à 5cm du moteur on frôle plutôt le 0... Mais cela peut être une solution malgré tout, si l’espace le permet et si on utilise un "gros" ventilateur !

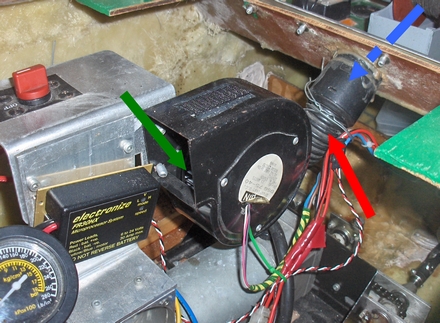

Le ventilateur (une turbine venant d’un sèche-cheveu de voiture en 12V - flèche verte) est ici utilisé pour refroidir un variateur. C’est par une grille sur le pont (flèche bleue) et une gaine (vieux tuyau d’aspirateur - flèche rouge) que la turbine aspire l’air frais et l’achemine au variateur. Il s’agit ici d’un gros chalutier.

|

Première amélioration : inverser le ventilateur pour extraire l’air chaud et le rejeter vers l’extérieur. Selon la position du moteur il faudra peut-être guider le flux d’air chaud vers l’extérieur. On monte en efficacité et on est proche de 3 à 5 selon la force du ventilateur, directement liée à son diamètre. Or il n’est pas toujours possible d’installer un "gros" ventilateur, d’autant que cela risque aussi d’augmenter la consommation.

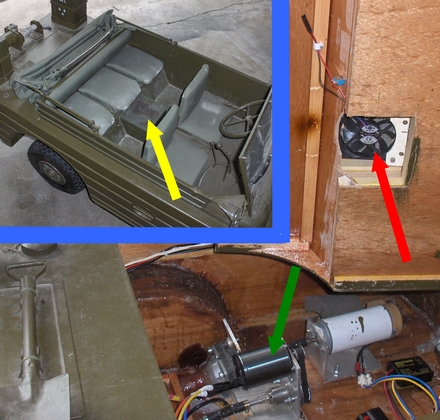

Ce gros ventilateur (flèche rouge) touche presque ce gros moteur brushless (flèche verte) quand le pont est en place.Ici, c’est un gros amphibie (voir vignette : la grille de ventilateur (flèche jaune) extrait l’air chaud du moteur vers l’extérieur. Le poids n’ayant ici aucune importance, le ventilateur est alimenté par sa propre batterie 12V.

|

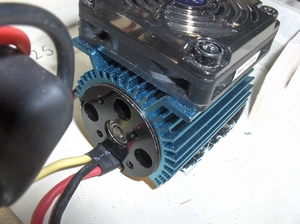

Deuxième amélioration : ajouter un refroidisseur à ailettes, en alu, entre le moteur et le ventilateur. Les ailettes augmentent énormément la surface de contact du moteur avec l’air, favorisant l’échange de calories et surmultipliant du coup l’efficacité du ventilateur. On dépasse 6 sur l’échelle d’efficacité, et on peut maintenant parler d’un "vrai" refroidissement à air !

Dans le

Spriva, le moteur brushless est enfilé dans un refroidisseur à ailettes surmonté d’un ventilateur.