Quelques conseils pour construire les kits en ABS

Cet article est directement inspiré du mode d’emploi d’un kit Model Slipway, une des rares marques à fournir un mode d’emploi détaillé pour la construction de ses modèles en ABS. Voyons ça en détails :

DÉCOUPE DU POLYSTYRÈNE

Le polystyrène étant peu utilisé en modélisme naval hors Grande Bretagne, nous avons des idées préconçues vis à vis de ce matériau, pourtant d’une facilité déconcertante à travailler.

Voilà comment procéder :

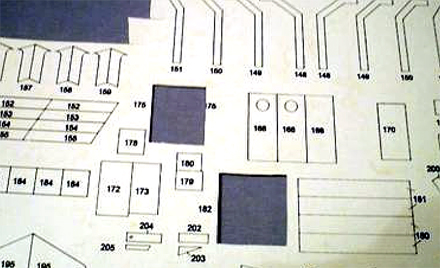

Pour les plaques fraisées, prenez un cutter bien affûté, passez la lame le long du fraisage en appuyant à peine, puis repassez encore une ou deux fois en appuyant toujours à peine, mais pour bien marquer, puis prenez la plaque entre le pouce et l’index et pliez-la : un coup d’un côté / un coup de l’autre et CLAC ! la pièce se détache !

Pour la découpe des fenêtres, afin de conserver les angles arrondis, percez d’abord avec une mèche de Ø approprié tous les angles en utilisant une vitesse super lente. N’utilisez pas de mini-perceuse sans pédale d’accélération car leur démarrage est bien trop brutal. Un porte-mèche est idéal.

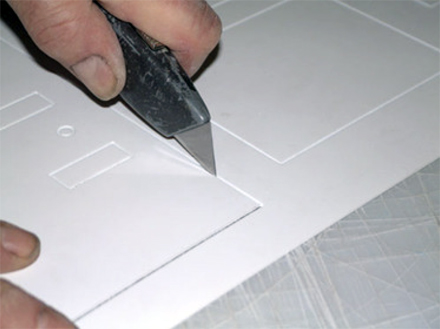

Pour les plaques imprimées, aidez-vous d’une règle métallique pour tracer les lignes droites. Avec un cutter bien affûté, suivez les traits à l’extérieur en appuyant doucement juste pour marquer le plastique , puis recommencez en appuyant à peine plus fort , et encore une fois si nécessaire - le but n’est pas de couper le plastique mais de le pré-découper. Il ne vous reste plus qu’à le prendre entre le pouce et l’index et à le plier, un coup d’un côté / un coup de l’autre... et CLAC

Le cutter aura soulevé un léger bourrelet, la lèvre de coupe, que vous poncerez avec de l’abrasif à l’eau mis sur une cale rigide pour garder la surface bien plane. Provisoirement, conservez les plus grosses chutes pour vous entraîner et vous serez surpris par ce produit.

Pour cintrer le polystyrène, vous pouvez le chauffer dans de l’eau chaude ou frotter la pièce à cintrer sur le bord d’une table. Pour cela vous prenez la pièce entre vos mains et vous la cintrez en frottant l’intérieur de la courbe à réaliser sur le bord arrondi de la table. Plus vous frottez, plus vous cintrez.

LES COLLAGES

Nous vous recommandons les colles suivantes, le polystyrène étant un plastique :

Fibre de verre / polystyrène : Epoxy deux composants après avoir bien rayé le polystyrène ou l’ABS : UHU, Araldite ou Pattex « RESIST’A TOUT »

Fibre de verre / métal : Epoxy deux composants : UHU, Araldite ou Pattex « RESIST’A TOUT » les ponts seront collé à la SIKA 11FC ( colle en cartouche )

Polystyrène / polystyrène : Humbrol Liquide, Sader Maquette

Métal blanc / métal blanc : Cyano épaisse ou époxy deux composants

Bois / polystyrène : Cyano épaisse ou époxy deux composants

Métal blanc / polystyrène : Cyano épaisse ou époxy deux composants

Plexiglass / polystyrène : PATTEX « RESIT’A TOUT »

Laiton / polystyrène : Cyano liquide

Bourrelet mousse / polystyrène ou fibre de verre : Colle contact néoprène

Thermo-formé : Cyano épaisse ou Sader Maquette

La colle solvant pour plastique est idéale pour coller deux éléments en ABS

| |

Toutes ces colles, sauf la Humbrol, sont en vente en grandes surfaces de bricolage.

La Pattex ne coule pas et ne mate pas le plexi en séchant.

Utilisez les autres colles avec parcimonie. Un excès de Humbrol liquide ou de Sader Maquette peut par exemple laisser des traces indélébiles ou déformer le plastique de façon irrémédiable.

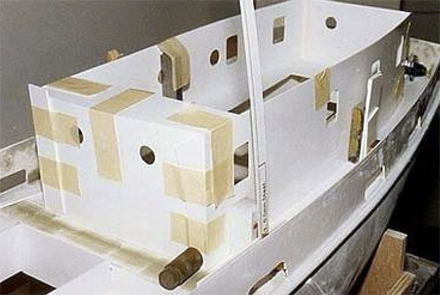

Nous vous conseillons de faire des montages à blanc en utilisant de l’adhésif de masquage (en grande surface) pour maintenir les éléments à coller et de ne coller que quand l’ajustage est parfait.

Pour coller le plastique polystyrène, faites filer une goutte de colle en l’accompagnant avec l’aiguille de la pipette. Evitez d’en mettre sur l’adhésif. Ne retirez l’adhésif que quand c’est bien sec. Les fentes éventuelles seront bouchées à l’enduit deux composants (voir chapitre suivant). Dépolir légèrement les surfaces à coller pour améliorer l’adhérence.

UTILISATION DU POLYSTYRÈNE, PLASTICARD

Fabriquez vous des cales bien d’équerre dans du contreplaqué de 18 mm, elles vous aideront à caler vos pièces pendant leur séchage.

Positionnez vos pièces en les maintenant avec de l’adhésif de masquage de peintre de 1 cm de large. Quand le positionnement est parfait, avec l’aiguille du flacon de colle "Sader Maquette" ou similaire, faites couler une goutte de colle que vous accompagnez avec l’aiguille le long des éléments à coller. Rappelez-vous : il faut en mettre très peu. La goutte de colle va faire fondre le plastique et souder les pièces entre elles. Pas d’impatience : pendant que ça sèche, faites autre chose. Le soudo-collage est manipulable au bout de 5 minutes, mais il est préférable d’attendre un bon quart d’heure. Faites des essais avec des chutes pour bien maîtriser le sujet. Ne tentez pas un collage "volant" : les éléments à coller doivent toujours être maintenus en place jusqu’à durcissement de la soudure

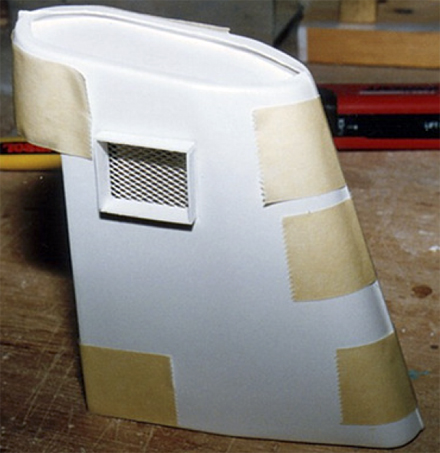

LE THERMO-FORMÉ

Le thermo-formé est du polystyrène qui a été mis en forme à chaud, dans un moule ou sur un master. Du fait de sa finesse, pour le couper marquez-le doucement. repassez une fois ...et CLAC !

Allez y doucement ! Si vous forcez, à cause de la forme des pièces vous risquez de déraper, de louper la coupe ou, pire, de vous entailler un doigt.

Mettez vraiment très peu de colle, le thermo-formé fondant facilement !

Poncez-le bien avec de l’abrasif fin, lavez-le avec du produit à vaisselle, et laissez sécher naturellement avant de le peindre pour éviter le dépôt des poussières attirées par l’électricité statique résultant d’un frottement de la pièce avec un chiffon.

PIÈCES DE LAITON EN PHOTO-DÉCOUPE

Séparez les pièces au fur et à mesure de leur utilisation pour ne pas les perdre ou les confondre. Utilisez une petite pince coupante ou une paire de ciseaux fins. Il existe des pinces spéciales pour ces découpes. Finissez la coupe avec une petite lime fine de serrurier. Manipulez ces pièces à la pince à épiler et collez-les à la cyano fluide. Mettez un tissu sur votre table de travail pour que les pièces ne rebondissent pas si elles vous échappent.

Vous pouvez aussi souder ces pièces pour les fixer. Pour réussir la soudure, le truc est d’avoir des pièces d’une extrême propreté.

Pour souder ces petites pièces il faut un fer de 30 watts et de la soudure basse température d’électronicien. Étamez les pièces, retirez l’excédent de soudure, présentez les pièces en place et chauffez. L’étamage suffira à fixer les pièces. Pour bloquer les pièces pendant la soudure, utilisez de la pâte à modeler.

PREMIERS ESSAIS

Mettez la platine radio en place en disposant bien les fils pour que rien ne traîne (lire dans la colonne de droite). Mettez quelques centimètres d’eau dans la baignoire et posez votre bateau dans l’eau. Pour mettre le bateau dans ses lignes, déplacez la batterie pour donner la bonne assiette au bateau, puis, s’il n’est pas enfoncé jusqu’à sa ligne de flottaison, mettez du plomb à fond de cale tout en respectant l’équilibre du bateau. L’eau ne doit jamais être plus haute que la ligne de flottaison, au contraire. Voir deux ou trois millimètres sous la ligne de flottaison est un bon compromis. Laissez le bateau flotter gentiment une dizaine de minutes pour vous assurer qu’aucune goutte d’eau ne perle à l’intérieur de la coque. Si c’est le cas, vérifiez le collage et passez par l’intérieur du bateau de la résine époxy sur la fuite

PREMIÈRE NAVIGATION

En arrivant au bord du plan d’eau, s’il y a d’autres modélistes, renseignez-vous sur les fréquences radio disponibles. N’allumez pas votre radio si votre fréquence n’est pas libre, même pas pour des essais D’où l’intérêt du 2,4Ghz

Mettez votre bateau à l’eau sans crainte puisque vous avez fait un passage dans la salle de bain et que tout s’est bien passé. Faites des virages lents et majestueux, accostez en douceur, ne vous approchez pas trop des autres bateaux pour ne pas gêner leur évolution, faites le plus possible comme si c’était le vrai bateau, un chalutier ou un remorqueur n’est pas un bateau de vitesse. Après le plaisir de la construction viendra celui de la manoeuvre.