Créer un modèle de A à Z, fut-il imaginaire, impose plusieurs étapes bien distinctes. Chaque modéliste effectuant ce genre de réalisation possède SA méthode, car LA méthode n’existe probablement pas puisque chacun travaille à sa façon. Mais les bases restent identiques.

Je ne vais pas parler ici de ces modèles d’exception réalisés par des modélistes plus professionnels qu’amateurs, plus par des "collectionneurs de médailles" que par de simples passionnés... Ces modèles réduits sont tout simplement totalement hors de portée de la plupart des modélistes, leurs auteurs sont carrément des extra-terrestres tant ce qu’ils réalisent est inimaginable. Je regrette seulement que plusieurs d’entre eux ne prennent pas exemple sur Jean-Claude Chazarrain pour transmettre leur inestimable savoir.

Personnellement, j’aime à partager ce que j’apprends, et j’ai bien conscience que le niveau que j’ai atteint actuellement est encore limité. Mais je reste un passionné avant tout, et je prends autant de plaisir à apprendre, imaginer et créer, qu’à partager ! Je vous propose donc de partager mon expérience de cette construction de A à Z, mais du point de vue de la conception plutôt que de la construction en image, ainsi que de la réalisation des détails ou animations.

Voici comment j’ai procédé pour le R.M.T. Settoon :

1. Réunion de documentation, en l’occurrence principalement des photos, articles, etc, venant d’Internet. Habitant en Ardenne Belge, je n’ai pas accès facilement à de vrais bateaux, encore moins des pousseurs américains...

1. Réunion de documentation, en l’occurrence principalement des photos, articles, etc, venant d’Internet. Habitant en Ardenne Belge, je n’ai pas accès facilement à de vrais bateaux, encore moins des pousseurs américains...

2. Choix de la mécanique à utiliser et de son implantation dans la coque (un springer, pour rappel...), et diverses études techniques concernant les animations à intégrer selon l’espace disponible.

2. Choix de la mécanique à utiliser et de son implantation dans la coque (un springer, pour rappel...), et diverses études techniques concernant les animations à intégrer selon l’espace disponible.

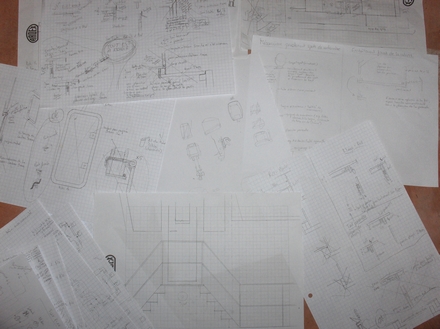

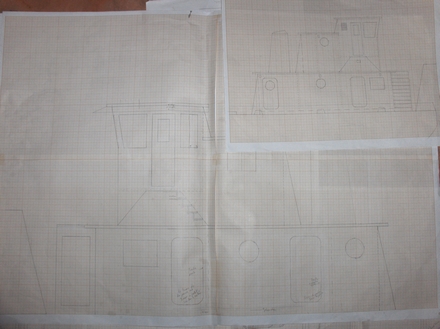

3. Dessins sur papier millimétré des superstructures. Plusieurs vues sont dessinées : profil, face, arrière, dessus. D’autres dessins de la partie habitable, de la passerelle, des équipements de ces pièces de vie etc, représentent une grande partie des plans et croquis.

3. Dessins sur papier millimétré des superstructures. Plusieurs vues sont dessinées : profil, face, arrière, dessus. D’autres dessins de la partie habitable, de la passerelle, des équipements de ces pièces de vie etc, représentent une grande partie des plans et croquis.

4. Conception des divers circuits électriques alimentant autant la mécanique principale, que les très nombreux points lumineux et autres animations.

4. Conception des divers circuits électriques alimentant autant la mécanique principale, que les très nombreux points lumineux et autres animations.

5. Réflexion sur la méthode de construction et d’assemblage des divers éléments : quelles seront les parties amovibles, où seront les fiches de raccordement électrique démontables etc.

5. Réflexion sur la méthode de construction et d’assemblage des divers éléments : quelles seront les parties amovibles, où seront les fiches de raccordement électrique démontables etc.

6. C’est seulement à cette étape que la construction commence, par les découpes des premières pièces. Il s’est écoulé plusieurs mois entre les étapes 1 et 6...

6. C’est seulement à cette étape que la construction commence, par les découpes des premières pièces. Il s’est écoulé plusieurs mois entre les étapes 1 et 6...

Voici quelques précisions sur ces différentes étapes :

1. Réunion de documentation

Internet est une mine de renseignement. Les sites les plus documentés que j’ai trouvés pour choisir un modèle et visionner des détails intéressants sont http://www.towboatjoe.tripod.com, http://www.towboatgallery.com, http://www.flickr.com, http://www.shipspotting.com, et bien d’autres dénichés au gré de séances de surf ! J’ai imprimé des dizaines de photos en haute résolution ou de détails de towboat pour avoir la meilleure idée possible du produit fini.

Plusieurs dizaines de photos provenant d’Internet permettent de percevoir autant les grandes lignes que les détails du type de bateau retenu.

|

2. Choix de la mécanique

La taille de la coque (springer de 90 cm de long et de 40 cm de large) impose un poids total de l’ordre de 28 Kg pour être dans les lignes d’eau. A priori donc, aucun problème de poids lors de la construction, il faudra lester... mais la motorisation devra être à la hauteur ! En l’occurrence, j’ai choisi deux gros brushless outrunner, entrainant chacun une hélice Raboesch de 10 cm par l’intermédiaire d’arbres Raboesch de 45 cm sur roulements à billes.

Les moteurs sont des Turnigy Aerodrive SK3 5065 275KV (50mm de diamètre, 65mm de long, 275 tours par volt). Chacun est alimenté via un contrôleur Hobbyking 150A et réducté avec des poulies dentées et une courroie . J’ai installé deux batteries LiPo 3S de 8000mAh en parallèle pour leur énergie, j’obtiens ainsi une alimentation électrique 11,1V de 16Ah qui me fournira une autonomie d’une journée à l’aise (pratique en expo) !

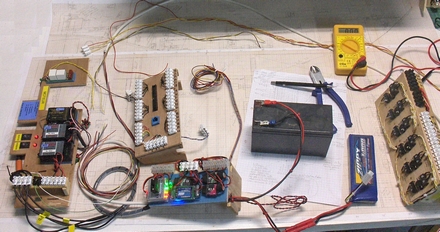

La disposition envisagée au fond de la coque des moteurs avec leur réduction, les contrôleurs, les batteries

|

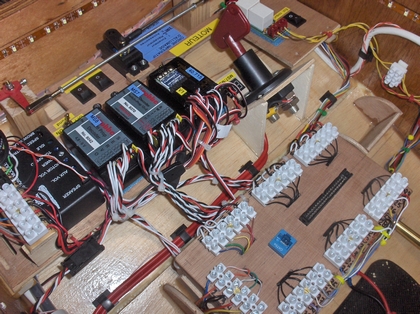

Le volume disponible dans la coque permet d’y installer très à l’aise tout le système d’alimentation électrique des divers circuits à venir (deux batteries dédiées : une Pb 12V et une LiPo 3 ainsi que plusieurs UBEC dispensant diverses tensions), le câblage et les interrupteurs télécommandés (principalement des servos actionnant des switches), la partie électronique composée du récepteur, de deux modules multi-switches, d’un module bruiteur, de switches électroniques, etc.

Pour aider lors de la maintenance, j’ai ceinturé l’intérieur de la coque de LED vendues en ruban d’un mètre pour 4€ (voir cet article) : vue imprenable sur chaque endroit de la coque !

Une vue d’ensemble du matériel radio embarqué, séparé en plusieurs groupes : à gauche la platine radio avec les modules multiswitches entre autres, au centre la platine de raccordement avec les superstructures, en avant-plan la platine de distribution des diverses tensions, puis les deux batteries fournissant l’énergie de l’ensemble, et à droite, la platine de servos qui actionneront 12 circuits.

|

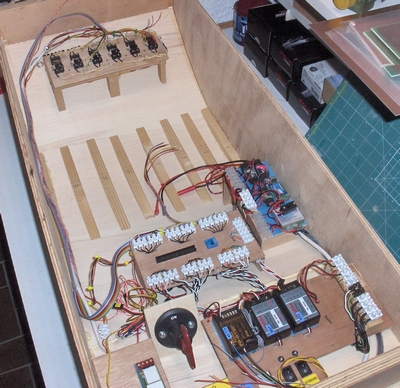

Vue générale de la future implantation dansla coque des diverses parties de l’électronique.

|

Voici la platine radio toute équipée, et la platine de raccordement des superstructures, en situation dans la coque. On distingue aussi le gros coupe-circuit rouge qui met sous/hors tension les moteurs de propulsion

|

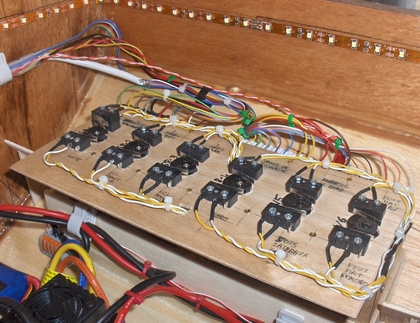

La platine des servos en situation dans la coque. On distingue bien la ceinture de LED’s qui éclairent l’intérieur de la coque en cas d’intervention de maintenance.

|

3. Dessins sur papier millimétré

Chacun utilise sa méthode pour la partie "dessin". Personnellement je reste fidèle au papier millimétré et à la table à dessin voire à la simple feuille blanche et le crayon ! L’aide apportée par les programmes informatique de CAO voire Delftship (voir cet article) est certes incommensurable mais reste l’apanage de spécialistes tant leur maitrise est compliquée... et hors de ma portée !

Lorsque l’on ne dispose que de simples photos, il faut parfois extrapoler des formes ou des détails. C’est ici qu’intervient l’énorme avantage de réaliser un modèle inexistant mais simplement inspiré de modèles réels : on ne peut pas vous reprocher de vous écarter de la réalité...

C’est certainement la partie de l’étude préalable qui demande le plus de temps : des dizaines de dessins techniques, parfois de simples croquis, sont couchés pendant des semaines de cogitations, pour cerner de mieux en mieux le produit fini... Et une bonne partie de ces dessins finissent à la poubelle puisque faits et refaits plusieurs fois !

Une multitude de plans et croquis faits mains sont nécessaires pour tous les détails de la construction future.

|

On ne les distingue pas très bien sur cette photo, mais les plans millimétrés à l’échelle 1 ou 1/2 de la maquette sont le reflet exact des pièces qui seront découpées plus tard. Cela permet aussi de choisir des techniques d’assemblage précises au mm.

|

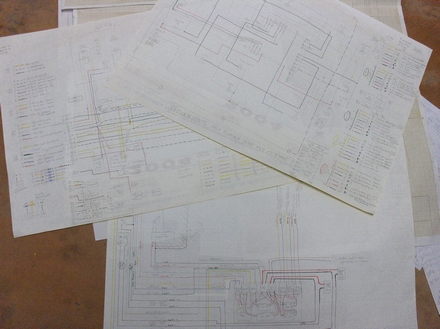

4. Circuits électriques

Dès le départ j’ai prévu d’équiper ce gros modèle d’un maximum de lampes dans toutes les pièces, et partout autour du bateau conformément aux vrais : des lampes de coursives, des lampes de ponts, des spots de recherches etc. Chaque circuit ou presque sera télécommandé : en effet, j’ai choisi d’utiliser une radio F14 équipée de deux multiswitches et de deux curseurs en plus des manettes d’origine. Equipée de cette façon, elle commande en tout jusqu’à 12 servos/variateurs en proportionnel et 20 circuits on/off.

Au final, les animations, lampes, sons etc utilisent la totalité de ces commandes, à l’exception de deux voies de servo et d’un interrupteur ! Il y a sur le R.M.T. Settoon, un total (actuel...) de 34 fonctions télécommandées.

Des shémas électriques en couleurs sont indipensables dans un tel projet pour identifier l’intégralité des dizaines de circuits électriques et des raccords démontables que contiennent chacune des parties indépendantes qui composent la maquette.

|

La radio Robbe F14 utilisée pour ce projet est équipée de deux modules multiswitches et de deux curseurs supplémentaires. Un aide-mémoire est indispensable pour "retenir" à quelle fonction correspond quelle commande...

|

5. Réflexion sur l’assemblage

Cette étape permet de concevoir la cinétique de l’assemblage du modèle. En effet, l’équipement électrique principalement, impose de disposer à plusieurs endroits des couples fiches/prises pour désolidariser certaines parties.

C’est le cas du toit de la passerelle ou du carré arrière : ils sont équipés de plusieurs circuits, mais sont démontables pour permettre d’admirer l’aménagement intérieur. Il faut prévoir des prises cachées, et un système mécanique d’emboitement.

C’est aussi le cas du pont supérieur, qui se sépare du reste de la superstructure (en gros, le premier étage se sépare du rez-de-chaussée), mais il y a près de 40 fils entre ces deux étages. C’est la cheminée qui dissimulera les fiches, ici 5 prises informatiques RJ-45.

Il faut alimenter chaque circuit au bon endroit : j’ai donc choisi de réaliser des faux-plafonds (un espace de 5 mm) à l’intérieur desquels seront conçus les passables des fils de chaque circuit.

L’ensemble des superstructures se sépare de la coque, or c’est dans celle-ci que se trouvent les batteries et les interrupteurs : ici aussi, des fiches/prises s’imposent, en l’occurrence une nappe de fils IDE venant d’un ordinateur et une fiche RJ-45 pour un total de 48 fils entre la coque et tout ce qui dépasse du pont. L’idée est de pouvoir attacher/détacher les câbles seul, voire d’une main.

En outre, la passerelle regorge de systèmes mobiles mécaniques et électroniques. J’ai voulu pouvoir garder un moyen d’intervention en cas de problèmes. J’ai donc imaginé un système d’assemblage de la passerelle et de ses accessoires me permettant non seulement de fabriquer et régler cet ensemble, mais aussi de le démonter si nécessaire. La passerelle m’a demandé plusieurs essais et une longue étude pour arriver à un résultat satisfaisant. On peut voir dans la colonne de droite le résultat de cette étude.

La grue, d’apparence extrêmement simple, a demandé aussi un ou deux "prototypes" avant d’être finalisée : vitesse de déroulement du câble, puissance (et solidité !) pour soulever l’annexe, débattement du déplacement, fiabilité de la commande sans parasite : la grue n’est pas que mobile, mais au final elle fonctionne réellement ! Un article lui sera consacré plus tard.

6. Construction

Elle commence par la coque, fatalement ultra simple puisque c’est un springer. Puis les superstructures, en commençant par les pièces de vie, puis la passerrelle... Les formes sont très simples, sans arrondis, et ne nécessitent pas de longues explications de plus déjà fournies pour les autres springers que j’ai présentés dans ce Webzine. Les assemblages des diverses parties de l’ensemble et les animations sont plus intéressants : rendez-vous dans les prochains articles !

La passerelle et le pont supérieur se désolidarisent du "rez-de-chaussée" pour permettre en outre d’admirer l’équpement de ce dernier, certes très enjolivé par rapport à la (probable) réalité, mais qui tient la route, si on peut dire...

|