Afin de protéger le bois des coques des attaques des tarets, il était courant à une certaine époque de recouvrir les œuvres vives avec des plaques de cuivre. Celles-ci étaient donc clouées sur la coque en bois. En modélisme, mous sommes amenés à reproduire cette disposition de plaques. Cet article a pour but de vous montrer la manière que j’utilise, employant des outils simples à fabriquer.

Rappelons qu’en général les plaques ne serons pas clouées réellement, mais collées ; par emboutissage du cuivre, nous simulerons les têtes des clous

La fabrication des plaques.

|

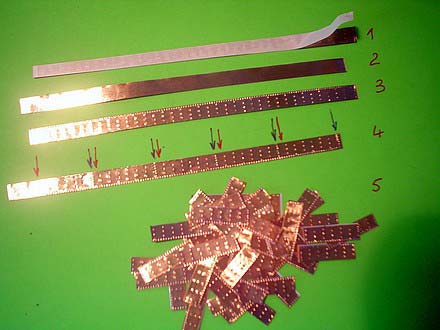

1.cuivre auto-adhésif : ici feuilles de 0.035 mm utilisées en électronique ; cette faible épaisseur permet le recouvrement. Je me sers de celles de Conrad vendues par paquets de 10 et qui mesurent 30 x 150 mm. On trouve aussi ce produit en rouleaux et dans différentes largeurs.

2.bande découpée de 7 mm de large (voir accessoires)

3.bande estampée en continu avec la molette

4.principe de découpage de la bande : au près de la marque verticale obtenue avec la roue dentée -ne pas la rouler, mais l’appliquer en lui donnant un mouvement de rotation.

5.60 plaques obtenue en moins de 40 mn.

Le cahier des charges

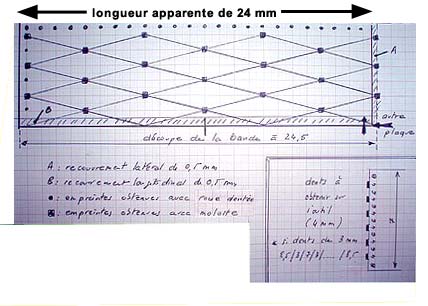

dessiner (x 10) la plaque à obtenir : on clouait en partant du centre et en suivant des diagonales. Afin que les clous de la rangée supérieure soient bien apparents, j’ai triché en gardant une bande de 0,8 mm où viendra passer la roue dentée.

on détermine ainsi l’écartement entre deux "clous" et l’espacement entre deux rangées horizontales. Dans le cas présent (plaques de 6,5 x 24 mm apparents pour le HMVA Bounty) les clous sont espacés de 4 mm. Après élimination d’une pointe, ils le seront, alternés de 8.

pour cette molette j’ai fait le choix d’une empreinte de 0.4 x 0,4 mm, empreinte qui sera affinée ensuite. On peut obtenir moins, mais ce sera l’objet d’une autre construction.

Usinage du cylindre

rond de laiton de 22 mm

épaulement de diamètre 6 mm sur 8 ou 10 mm

retournement et serrage de l’épaulement dans une pince ou, à défaut un mandrin 3 mors. La pièce NE QUITTERA PLUS cette pince avant la fin de l’usinage.

amener à l’épaisseur (ici 7 mm) en usinant le deuxième épaulement

percer à diamètre 3 mm

en profiter pour marquer avec l’outil le diamètre de la molette qui est aussi l’axe de perçage : quelques passages pour rendre le rond de laiton bien rond puis descendre à la côte.

Perçage

placer la pince sur le plateau diviseur

placer la pince sur le plateau diviseur

avant trous puis perçage. Attention au dégagement du foret : normalement pas de problème avec une pince ; mais avec un mandrin il faut penser lors de l’usinage du deuxième épaulement à serrer le premier en gardant une marge pour ce dégagement. Dans ce cas, on peut prévoir un épaulement plus long pour assurer un meilleur maintien de la pièce.. Conseil : la réussite de ce perçage tient à la parfaite verticalité de votre foret et à l’absence totale de jeu du plateau diviseur.

avant trous puis perçage. Attention au dégagement du foret : normalement pas de problème avec une pince ; mais avec un mandrin il faut penser lors de l’usinage du deuxième épaulement à serrer le premier en gardant une marge pour ce dégagement. Dans ce cas, on peut prévoir un épaulement plus long pour assurer un meilleur maintien de la pièce.. Conseil : la réussite de ce perçage tient à la parfaite verticalité de votre foret et à l’absence totale de jeu du plateau diviseur.

Les dents

Revenir au tour et placer la contre-pointe. On usinera jusqu’au diamètre de la molette, il ne restera que la profondeur d’un demi foret.