Voici une autre méthode pour réaliser une molette, cette fois à roues dentées multiples. C’est une réalisation antérieure et elle découlait du prototype suivant : roues dentées en plastique dont 2 dents sur 3 étaient supprimées.

Problèmes : longévité - une seule plaque à la fois, le nombre de dents ne permettant pas un déroulement en continu - non respect des diagonales. Solution : construire des roues dentées et les assembler. Le principe de la détermination du diamètre est le même que précédemment. Avantages : on peut, en ne supprimant aucune dent mais en les décalant, obtenir l’empreinte de davantage de clous. Inconvénients : la mise en œuvre est plus délicate.

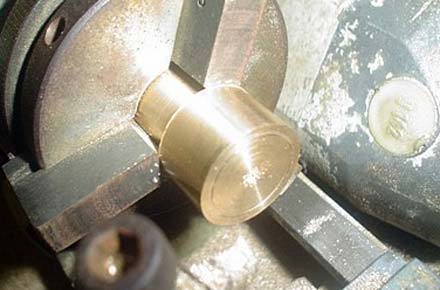

Usinage d’un rond au diamètre approprié dans le mandrin 3 mors. Pour réaliser une dizaine de roues dentées, il faut prévoir au moins 15 mm à percer. Marquer le diamètre extérieur de la molette. Ne pas oublier le perçage de l’axe de diamètre 6.

Perçage des 12 trous. Percer aussi les trous d’assemblage à diamètre 1. (voir croquis)

On se prépare à tronçonner. Pour la première roue, prévoir l’épaulement nécessaire pour le passage de la roue dentée qui marquera les clous du bord de plaque. Ramener l’outil, se déplacer vers la gauche de l’épaisseur « e », tronçonner jusqu’au détachement de la roue ; ramener l’outil, épaulement « E », ramener l’outil, déplacement « e », ... Pour la dernière roue, avant de tronçonner, réaliser l’épaulement extérieur.

Assemblage : on enfile les roues sur l’axe de diamètre 6 ; on place 4 tiges de laiton de diamètre 1 dans les trous de positionnement en décalant à chaque fois d’une dent. Tout a été enduit de décapant, on serre, on chauffe et dès que l’étain pénètre, on s’arrête ...

Un petit retour au tour pour éliminer les bavures d’étain sur l’axe et les flancs. Quand on retourne la pièce, veiller à ce que le diamètre de l’axe soit exactement le même que le précédent . Petit passage de l’outil pour être certain que toutes les pointes sont à la même hauteur.

Affinage des pointes comme dans le cas précédent.