L’atelier et les outils

l’atelier : Comme je vous l’ai dit, mon atelier se résume à une pièce jadis salle de jeux des enfants. 2,3 m x 3 ,6 m. C’est plutôt petit mais convivial car jouxtant la cuisine. A l’intérieur, une planche avec 2 tréteaux pour faire office de bureau (il faut bien une place pour mon PC !) ... et une petite table de cuisine bien stable pour la construction. En plus de cela, une grosse armoire au fond de la pièce vient encore grignotter quelques decimètres carrés. Heureusement une partie m’est réservée, j’y range mes revues et tout mon fourbi. Pour compléter, j’ai acheté un petit établi portatif sur lequel vient se fixer ma scie à chantourner. Bref c’est lumineux et l’on ne se perd pas facilement ! Pour le prochain bateau qui fera dans les 2 mètres, ce sera autre chose ... mais j’ai encore le temps, car je ne travaille pas vite.

l’atelier : Comme je vous l’ai dit, mon atelier se résume à une pièce jadis salle de jeux des enfants. 2,3 m x 3 ,6 m. C’est plutôt petit mais convivial car jouxtant la cuisine. A l’intérieur, une planche avec 2 tréteaux pour faire office de bureau (il faut bien une place pour mon PC !) ... et une petite table de cuisine bien stable pour la construction. En plus de cela, une grosse armoire au fond de la pièce vient encore grignotter quelques decimètres carrés. Heureusement une partie m’est réservée, j’y range mes revues et tout mon fourbi. Pour compléter, j’ai acheté un petit établi portatif sur lequel vient se fixer ma scie à chantourner. Bref c’est lumineux et l’on ne se perd pas facilement ! Pour le prochain bateau qui fera dans les 2 mètres, ce sera autre chose ... mais j’ai encore le temps, car je ne travaille pas vite.

Les outils : Achetés tout au long de la construction, on trouve pèle-mèle : une petite perceuse à colonne (restée sur l’établi du garage), une mini-perceuse type Dremel, une scie à chantourner électrique, une scie à chantourner manuelle, un fer à souder, une scie de précision, diverses râpes et limes aiguilles, un jeu de tournevis de précision, des pinces de différente taille, des serre-joints, un réglet, un pied à coulisse, un compas, un jeu de tarauds et filières, des cutters, coupe-tubes, mini jeu de clés plates (mécano) ... Bref rien que du petit ! Ici, pas besoin d’un perforateur ni d’une scie circulaire. Ah ! j’oubliais : beaucoup, mais alors beaucoup d’huile de coude pour les longues séances de ponçage. Eventuellement un PC et une imprimante et bien entendu Internet pour consulter navi-modelisme RC.

Les outils : Achetés tout au long de la construction, on trouve pèle-mèle : une petite perceuse à colonne (restée sur l’établi du garage), une mini-perceuse type Dremel, une scie à chantourner électrique, une scie à chantourner manuelle, un fer à souder, une scie de précision, diverses râpes et limes aiguilles, un jeu de tournevis de précision, des pinces de différente taille, des serre-joints, un réglet, un pied à coulisse, un compas, un jeu de tarauds et filières, des cutters, coupe-tubes, mini jeu de clés plates (mécano) ... Bref rien que du petit ! Ici, pas besoin d’un perforateur ni d’une scie circulaire. Ah ! j’oubliais : beaucoup, mais alors beaucoup d’huile de coude pour les longues séances de ponçage. Eventuellement un PC et une imprimante et bien entendu Internet pour consulter navi-modelisme RC.

Les matériaux

Principalement du bois : CTP 5mm pour les couples, la quille, les différents squelettes du roof, porte de garage et cockpit. CTP 3mm pour les planchers, les cloisons, les escaliers etc. CTP 1,5mm pour les hublots, le plancher du garage (il fallait gagner de la place), les portes et meubles intérieurs (pas encore réalisés) Du samba en planchettes 3x10x1000 pour la carène, en baguette de diverse section, 10x10, 10x20 (pour sceller les 2 tubes d’étambot). Du placage bois pour le mobilier. Du métal : les rambardes en aluminium, les platines du support moteur en galvanisé 2mm, diverses pattes de renvois pour les servos en aluminium. Du rhodoid pour tout ce qui est vitré : hublots, vitres latérales et pare-brise. Du G4 pour étanchéiser l’intérieur de la coque, du gel coat de finition pour l’extérieur. De la peinture : je pense à "bleu marine et argent" pour la coque, style du tout dernier Riva. J’espère pouvoir l’appliquer au pistolet. Un peu de tissu pour les intérieurs bien sûr ... il va falloir se mettre à la couture.

Le ber

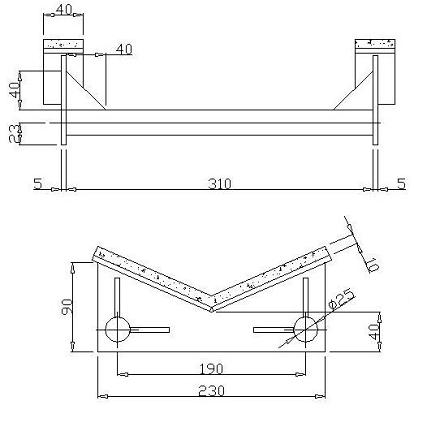

Même si l’on peut déjà commencer l’assemblage de la coque, la fabrication du ber (sorte de présentoir en forme de V supportant la carène) sera nécessaire lors des étapes suivantes. Il permettra de travailler dans de bonnes conditions. Il est composé de 2 flasques en CTP 5mm réunies par deux tourillons de bois d’une longueur de 310mm, d’un diamètre généreux (+/- 25mm) issus d’un simple manche à balais acheté dans une grande surface. Il faudra renforcer la structure de l’assemblage complet au moyen de plusieurs gousset 40x40 de la même épaisseur. Sur chaque chant incliné on recollera une planchette de CTP recouverte de mousse assez dense pour supporter le poids du bateau.

Plan du ber

|

Dans mon prochain article, nous commencerons la construction de la carène.