Nous allons à présent voir comment installer les éléments de la radio commande.

Personellement, j’ai opté pour une radio MC10 de chez Graupner. Elle offre 4 voies en standard et 3 en plus, en option. Toutes les voies vont me servir. Et si plus tard je veux utiliser cette radio pour un autre bateau, je peux mémoriser les réglages de l’un et de l’autre.

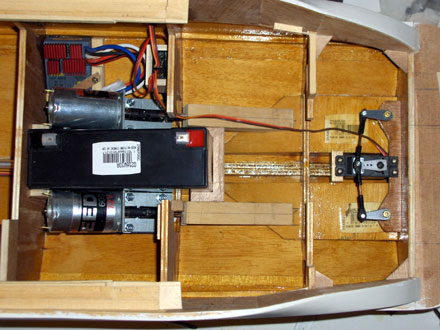

Matériel de base installé à bord

deux moteurs SPEED 600

deux moteurs SPEED 600

un variateur électronique pour les deux moteurs de propulsion

un variateur électronique pour les deux moteurs de propulsion

un propulseur d’étrave (déjà mis en place précédemment)

un propulseur d’étrave (déjà mis en place précédemment)

un variateur électronique pour le propulseur d’étrave (facultatif)

un variateur électronique pour le propulseur d’étrave (facultatif)

un servo commandant les deux safrans

un servo commandant les deux safrans

une batterie au plomb 6V10A

une batterie au plomb 6V10A

un récepteur radio

un récepteur radio

Matériel complémentaire pour l’animation

un servo activant le moteur de sortie et rentrée de la passerelle

un servo activant le moteur de sortie et rentrée de la passerelle

un servo pour l’ouverture du capot de garage

un servo pour l’ouverture du capot de garage

un servo activant un moteur de descente et remontée de l’ancre

un servo activant un moteur de descente et remontée de l’ancre

L’intérieur de la coque équipée des principaux éléments de radio commande.

|

Note

Note : J’avais dans l’idée de motoriser l’ouverture et la fermeture du toit ouvrant, mais je m’aperçois que cela va être assez compliqué à réaliser car il faudrait que tout le mécanisme, moteur compris, soit solidaire du cockpit. Il faut que j’approfondisse la question.

A l’approche des beaux jours, ma priorité es de pouvoir commencer à faire des ronds dans l’eau avec le Windstorm. L’accastillage et la finition des cabines inférieures se feront plus tard.

La batterie 6V10A

La batterie 6V10A

C’est un élément relativement lourd par rapport au poids total du bateau. Si vous relisez mes premiers articles, vous verrez que j’avais prévu l’installation de deux batteries 6V7Ah. C’est en discutant avec des modélistes confirmés que je me suis rendu compte qu’il fallait aligner au mieux les moteurs par rapport aux arbres de transmission. Les cardans intercalés n’étant là que pour rattraper un infime désalignement éventuel des arbres. Le total des deux largeurs des précédentes batteries ne me permettaient pas de disposer les moteurs aux bons endroits, ils auraient été trop écartés. Je me suis donc rabattu sur une seule batterie 6V10Ah moins large.

Nous la logerons longitudinalement le plus bas possible dans la coque, pour une meilleure stabilité en navigation. Elle viendra en butée contre le couple n°3. Nous bloquerons tout déplacement possible par la pose d’une butée coté poupe, collée juste entre les deux étuis de tube d’étambot, et par la pose de deux grands goussets contre le couple n°3.

Les moteurs de propulsion

Les moteurs de propulsion

L’espace étant pour le moins compté, je vous rappelle ma volonté de n’utiliser que la partie entre le couple n°1 et n°3 pour loger la RC. Il va falloir ruser.

Ensemble moteur SPEED 600 et son support, raccordé à l’arbre

|

Nous devons disposer les deux moteurs dans le prolongement des axes des tubes d’étambots. Ils vont donc se retrouver fort haut dans l’espace. Pour les maintenir correctement dans cette position, nous allons fabriquer deux supports sur lesquels serons vissées des cornières métalliques recevant les moteurs. Ces supports sont un peu biscornus car devant s’incliner de haut en bas et devant rattraper l’angle du V de la coque. La partie supérieure des supports est en deux couches de CTP afin de pouvoir emprisonner quatre vis M4x20, tête en bas. Le premier morceau est ajouré de quatre trous hexagonaux, chaque trou correspondant à la dimension de la tête d’une vis M4. La seconde platine est simplement percée de trous diamètre 4 mm. Ces ensembles seront solidarisé à la coque par collage à la colle époxy deux composant. Le plus simple pour garantir l’alignement avec les arbres d’hélice, est de monter complètement les moteurs sur leur cornière métallique et sur leur support en bois, puis de les visser sur l’arbre de transmission. Pour éviter que les deux ensembles ne glissent l’un vers l’autre, nous poserons la batterie entre eux. Utiliser de préférence la colle à prise lente, meilleure garante d’une bonne solidité. Ce montage nous permettra de pouvoir dévisser les cornières métalliques sans modifier les réglages des supports. D’autre part, pour avoir un entraînement sans faille des arbres de transmission, nous ne devons pas oublier de graisser les tubes d’étambots. On m’a conseillé différentes graisses :

Graisse de roulement mécanique

Graisse de roulement mécanique

Graisse à traite, au rayon cosmétique

Graisse à traite, au rayon cosmétique

Huile moteur automobile 20/40 Bref tous types de graisses ou d’huile ne se mélangeant pas ou mal à l’eau. Pour ma part j’ai opté pour la graisse de roulement

Huile moteur automobile 20/40 Bref tous types de graisses ou d’huile ne se mélangeant pas ou mal à l’eau. Pour ma part j’ai opté pour la graisse de roulement

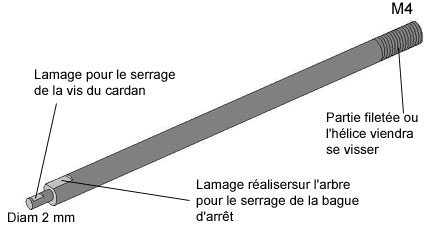

Arbre de transmission avec ses deux lamages

|

Ensuite, pour rendre solidaire toute la ligne arbre, cardan et moteur, nous nous servons des vis de serrages. Malgré tout nous devons faire un méplat sur l’axe de sortie des moteurs, sur l’extrémité se montant sur le cardan de l’axe des arbres de transmission, ainsi que sur le diamètre extérieur à l’endroit ou la bague de serrage vient en appuis. Tous ces lamages permettront aux vis de serrages de ne pas glisser lors de la rotation des axes.

Le servo de direction

Le servo de direction

Un seul servo doit piloter les deux gouvernails. C’est pour cette raison que nous le placerons entre les deux tubes de jaumières, sur la quille. Nous collons une traverse coté proue, puis nous l’immobilisons à l’aide de quatre vis. Nous utilisons des chapes à rotules dans lesquelles nous collons des tiges d’acier de diamètre 1,5 mm. Il faut bien faire attention à la longueur des tiges, afin qu’une fois enmanchées elles positionnent parfaitement les gouvernails en position neutre. Nous raccorderons les deux palonniers de gouvernails en vissant une chape par le dessous et l’autre par le dessus du palonnier du servo. Attention, ici aussi ne pas oublier de remplir le tube de jaumière de graisse avant le montage. Précaution d’autant plus nécessaire que de dessus des tubes de jaumière se retrouve sous le niveau de flottaison.

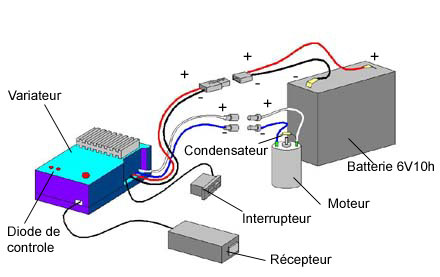

Le variateur des moteurs de transmission

Le variateur des moteurs de transmission

Nous le placerons contre le couple n°3 à tribord. Pour l’immobiliser, nous collons sur trois cotés des butées. Sur deux d’entres elles nous perçons des petits avant-trous de diamètre 2 mm afin de pouvoir y visser une traverse de biais, maintenant le variateur. Mon choix de le disposer entre les couples n° 2 et 3, est dicté par le besoin de laisser un maximum de place entre les couples 1 et 2 pour le mécanisme de sortie et rentrée de la passerelle ainsi que la rotation de la porte de garage.

Schéma de câblage variateur

|

Attention lors du branchement du variateur à la batterie et aux moteurs. Une inversion de fils peut coûter la vie à votre variateur. J’en ai fait la malheureuse (et coûteuse) expérience.

Le récepteur

Le récepteur

C’est une petite pièce que nous devons disposer de façon accessible. Nous devons à tous moments pouvoir enficher ou retirer les matériels que nous ajouterons par la suite. Il est alimenté, si vous avez opter pour un variateur avec système BEC, par ce dernier. Nous le logerons verticalement, prises vers le haut, à l’intérieur d’un étui que nous collerons à tribord contre le couple n°2, coté proue.

Le variateur de propulseur d’étrave

Le variateur de propulseur d’étrave

C’est simplement parce que j’avais récupéré un ancien petit variateur que je me suis permis de le raccorder au moteur du populseur. Sinon on peut le commander en tout ou rien, directement par switch via un servo. Pour gagner de la place j’ai logé ce variateur sous le plancher du salon coté bâbord. Il faut le raccorder à une rallonge car la prise d’origine est trop courte pour atteindre le récepteur. Ce fil d’allonge passera au travers des trous se trouvant en partie basse des couples. Pour raccorder le variateur principal à la batterie 6v10Ah, nous pouvons passer les fils dans les seconds trous des couples pour leurs cheminements le long de la quille. Les troisièmes et derniers trous des couples sont réservés aux fils de l’alimentation du petit moteur qui servira à la montée et la descente de l’ancre.

Variateur de propulseur d’étrave Comme le variateur principal, on le cale contre un couple. Il se cachera sous le plancher du salon. Le câble vers le récepteur et la batterie cheminera au travers des trous oblongs préalablement réalisés dans les couples.

|