Etude préliminaire

La mécanique de la cabine mobile a été envisagée dès la conception du bateau, puisqu’il était évident qu’elle allait occuper beaucoup d’espace ! Les photos du vrai bateau laissent supposer que l’élément principal est un vérin au centre de la cabine, et que 4 tubes guident celle-ci à chaque coin. Le déplacement n’est pas très important, de l’ordre de 3 mètres. On distingue aussi très bien un ensemble de câbles ou fils qui se « replient » en dessous de la cabine lorsqu’elle est en position basse, et qui se déploient lorsqu’elle monte. Ils alimentent la cabine en énergies diverses.

Sur cette photo du vrai bateau, la cabine est abaissée. On voit bien les câbles (flèche rouge) qui forment une boucle au-dessus de l’abri, avant d’entrer dans ce dernier par un tube qui débouche juste sous la plateforme de la cabine. Sur la maquette, les fils électriques ne formeront pas de boucle mais entreront directement dans le tube, à la verticale du tableau de bord car ces fils sont trop rigides (ou pas assez lourds !...) pour former une boucle "naturelle".

Sur cette photo du vrai bateau, la cabine est abaissée. On voit bien les câbles (flèche rouge) qui forment une boucle au-dessus de l’abri, avant d’entrer dans ce dernier par un tube qui débouche juste sous la plateforme de la cabine. Sur la maquette, les fils électriques ne formeront pas de boucle mais entreront directement dans le tube, à la verticale du tableau de bord car ces fils sont trop rigides (ou pas assez lourds !...) pour former une boucle "naturelle".

Sur la photo de gauche, la cabine est en cours de montée, à droite elle est en position haute. Les flèches rouges montrent les câbles qui forment une boucle lorsque la cabine est en position basse, et qui sont déployés en position haute. Les flèches bleues montrent les tubes-guides de la cabine, et les flèches vertes indiquent le vérin qui soulève ou abaisse la cabine.

|

J’ai donc élaboré sur papier un système proche du vrai, autant dans son principe que dans sa fonctionnalité. Au 1/18e Il fallait donc obtenir un déplacement de l’ordre de 16-17 cm, ce qui est limite au vu de l’espace disponible entre l’abri de la machinerie et le fond de la coque (moins de 19 cm) !

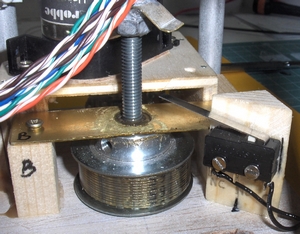

Le système retenu est une tige filetée de 6 mm entraînée par un moteur situé au fond de la coque. Sur la tige filetée est enfilé un écrou, qui se déplace de bas en haut et vice versa selon le sens de rotation du moteur, donc de la tige filetée. Cet écrou est soudé à un tube de 7 mm qui s’enfile par-dessus la tige filetée. Ce tube monte et descend avec l’écrou : il simule le vérin central qui soulève la cabine.

Pour que la cabine reste stable lors du mouvement, 4 tubes de 7 mm solidaires de chaque coin de la plateforme de la cabine, coulissent dans 4 tubes de 8 mm solidaires de l’abri collé sur le pont. Une simulation rapide avec des chutes de bois et les futurs tubes donnant satisfaction en ce qui concerne le mouvement, il me reste à évaluer la puissance nécessaire.

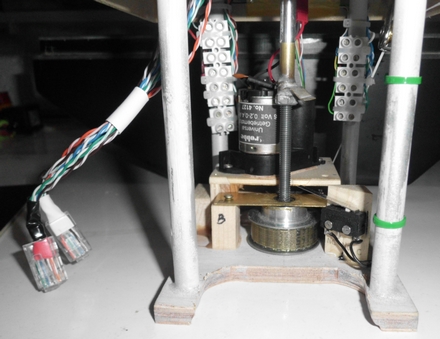

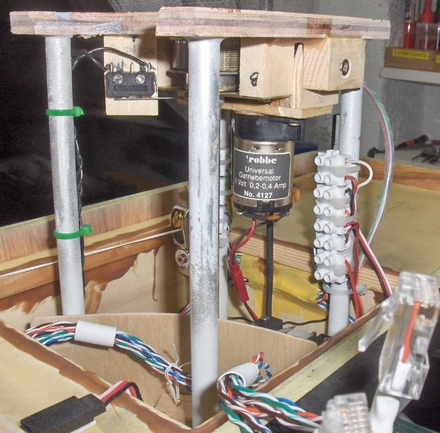

Vue arrière du mécanisme On distingue à gauche les deux fiches RJ45. Au centre, la tige filetée avec son tube et son écrou, muni de l’ergot qui actionne les fins de course. On voit le fin de course bas à droite. La découpe dans la platine est prévue pour le réducteur du moteur de propulsion. De part et d’autre de la platine à l’avant-plan, on voit deux des 4 tubes de 8 à l’intérieur desquels coulissent les tubes de 7 solidaires de la plateforme de la cabine.

|

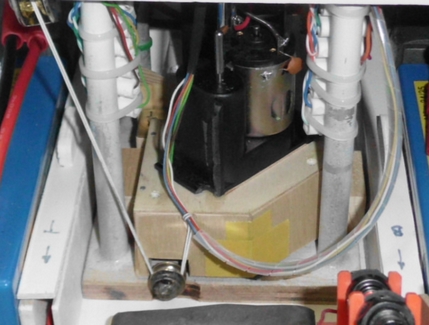

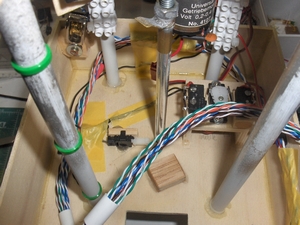

Vue avant du mécanisme On voit bien le moteur et le réducteur à sa gauche, montés sur un support en bois. Des flasques ont été ajoutées pour éviter que les fils électriques venant de la cabine ne s’emmêlent dans les poulies si l’élastique (visible à l’extrême gauche) qui tire ces fils pour les ranger, venait à se rompre. On distingue aussi la première poulie qui guide l’élastique, ici en position "tiré au maximum", donc cabine en position basse. Le mécanisme est ici installé à bord, dans le bateau terminé.

|

Quelques chiffres...

Le poids de la cabine (et de sa plateforme) étant encore inconnu à ce stade, j’ai choisi un moteur suffisamment puissant pour me garantir la faisabilité du projet. J’ai choisi un réducteur 6V Robbe 4127 (donné pour 3500 t/m à 6V) qu’après divers essais j’ai réducté à 5,33. Sa sortie est fixée à une poulie crantée à 10 dents, alors que la tige filetée est fixée à une poulie crantée à 20 dents. Le rapport total est donc de 11:1, et le moteur étant alimenté en 7,4V j’obtiens en définitive une rotation de la tige filetée de l’ordre de 390 tours/minutes à vide. Pendant les tests, j’ai soulevé sans problème un poids de 800g, largement supérieur à ce que pèsera la cabine avec sa plateforme. Au final, la cabine se meut sur 15 cm en 24 secondes, soit l’équivalent pour le réel 2,7 m à 11 cm/sec, ce qui me semble réaliste...

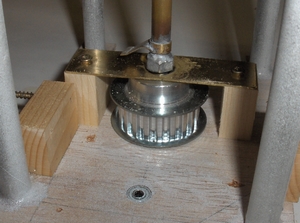

Le mécanisme est fixé à une platine en bois de 8 mm tout au fond de la coque. Cette platine supporte le moteur, dont l’axe est suffisamment long que pour pouvoir y enfiler la poulie dentée et le laisser encore dépasser de quelques mm, et ainsi guider cet axe en l’enfonçant dans un roulement à billes scellé dans la platine en bois. Un deuxième roulement à billes y est également encastré pour recevoir la tige filetée. Il faut bien sûr bien repérer par divers tests l’emplacement définitif du moteur par rapport à la tige filetée, pour que les poulies crantées engrainent bien sur la courroie crantée, et que cet équipage mobile ne gêne pas l’implantation des 4 tubes-guides tout en permettant l’installation d’un fin de course.

Vue intérieure du mécanisme Vue inversée (le mécanisme est retourné), de trois-quarts arrière. Le moteur est visible au centre, on distingue aussi nettement le fin de course bas (en haut...), trois des 4 tubes de 8 (le 4e est masqué par celui en avant-plan), les barrettes de "sucres" de raccordement et à l’extrême avant-plan, les fiches RJ45.

|

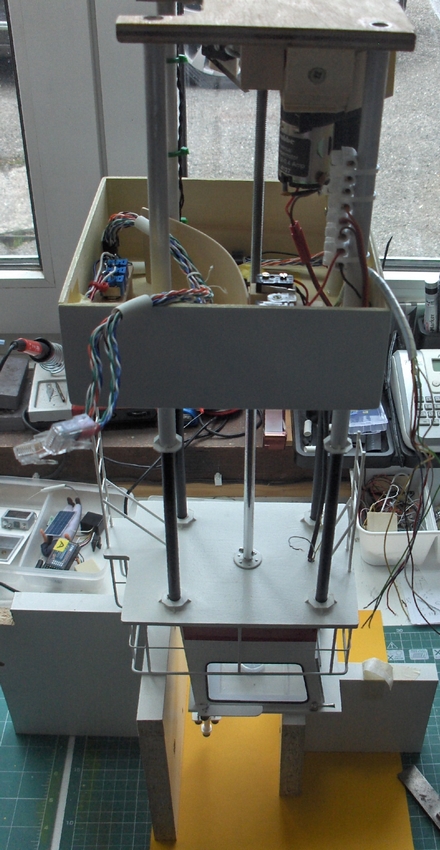

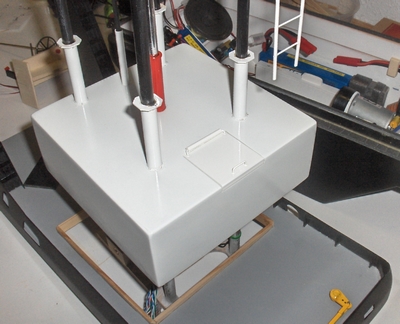

Vue intégrale Malgré la pollution de l’image par le "décor", on voit ici la totalité du mécanisme. Pour travailler confortablement, ce mécanisme doit être à l’envers pour accéder aux entrailles. Il faut donc fabriquer un petit support permettant d’installer à l’envers, l’ensemble cabine+abri. On voit ce support tout en bas sur la photo : il est simplement composé de quelques morceau de bois sur lesquels s’appuient les rambardes de la plateforme de la cabine, puisque ce sont des surfaces planes assez larges et robustes.

|

Problèmes rencontrés, et leur résolution

Trois problèmes doivent être réglés :

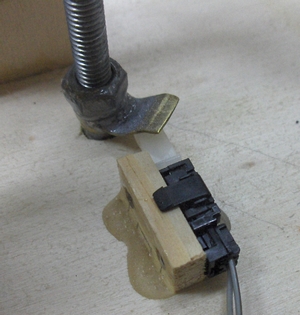

1. La cabine doit s’arrêter « en haut » et « en bas »... Il faut prévoir des « fins de course » qui interrompent l’alimentation électrique du moteur au bon moment. Pour la position haute, il suffit de placer le fin de course le plus haut possible, en l’occurrence juste sous le plafond de l’abri. Pour la position basse, il faut un fin de course... le plus bas possible.

1. La cabine doit s’arrêter « en haut » et « en bas »... Il faut prévoir des « fins de course » qui interrompent l’alimentation électrique du moteur au bon moment. Pour la position haute, il suffit de placer le fin de course le plus haut possible, en l’occurrence juste sous le plafond de l’abri. Pour la position basse, il faut un fin de course... le plus bas possible.

Le problème en position basse, est le bon ajustement des « bumpers » (les amortisseurs de descente) (voir cet article). Au final, plutôt que de prévoir un ajustement de la position du fin de course bas, j’ai simplement ajusté les bumpers tout à la fin de la construction de la cabine et de son mécanisme...

Le contact de fin de course bas est vissé à un support dont la position est calculée pour que l’ergot du tube de 7 active le contact lorsque l’écrou est à 1 ou 2 mm de la petite plaque de laiton (voir le point 2 ci-dessous).

|

Le contact de fin de course haut est collé au plafond de l’abri, là aussi pour que l’ergot du tube de 7 l’actionne à 1 ou 2 mm du plafond ! Le but des réglages de ces fins de course "au mm" est d’obtenir le plus grand débattement possible de l’écrou sur la tige filetée.

|

Autre vue du fin de course haut, à l’intérieur de l’abri, tout au centre de la photo. Sur cette vue, tout le câblage est déjà effectué.

|

2. La tige filetée est poussée vers le bas lorsque la cabine monte, et le roulement à bille permet de garantir un fonctionnement sans frottement particulier. Mais à la descente de la cabine un phénomène apparait immédiatement : la tige filetée à tendance à « monter » vers la cabine, plutôt que l’inverse...

2. La tige filetée est poussée vers le bas lorsque la cabine monte, et le roulement à bille permet de garantir un fonctionnement sans frottement particulier. Mais à la descente de la cabine un phénomène apparait immédiatement : la tige filetée à tendance à « monter » vers la cabine, plutôt que l’inverse...

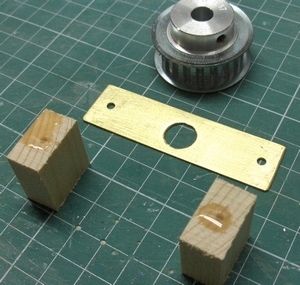

Souder la tige filetée dans le roulement (scellé dans la platine en bois) résoudrait le problème, mais interdit tout démontage ultérieur. J’ai donc opté pour une solution bien plus simple : une petite plaque de laiton (ou de bois) à travers laquelle passe la tige filetée, est vissée sur deux supports en bois collés de part et d’autre de la poulie solidaire de la tige filetée. Cette plaque empêche ainsi la poulie (donc la tige filetée) de remonter. De la graisse entre la plaque de laiton et la poulie limite la friction.

Pour contrer l’effet de soulevement de la tige filetée à la descente de la cabine, une "cage" est fabriquée avec deux blocs de bois et une petite plaque de laiton.

|

La poulie crantée à 20 dents sera vissée contre la tige filetée (après avoir pratiqué un méplat sur celle-ci) de manière à avoir là aussi, 1 mm entre la poulie et la platine. Le support de la petite plaque de laiton est calculé pour obtenir aussi 1 mm entre la poulie et la plaque, et de la graisse pour roulement est déposée sur la poulie pour limiter le frottement contre la petite plaque de laiton lorsque la poulie se soulève.

|

3. La cabine est alimentée par un groupe de 7 fils électriques. Sur le vrai bateau, les câbles et fils alimentant la cabine se replient naturellement sous leur poids en formant une boucle entre la cabine et l’abri, en position basse de la cabine. Au 1/18e, la rigidité des fils est beaucoup trop importante et espérer une boucle naturelle « réaliste » est utopique.

3. La cabine est alimentée par un groupe de 7 fils électriques. Sur le vrai bateau, les câbles et fils alimentant la cabine se replient naturellement sous leur poids en formant une boucle entre la cabine et l’abri, en position basse de la cabine. Au 1/18e, la rigidité des fils est beaucoup trop importante et espérer une boucle naturelle « réaliste » est utopique.

J’ai donc prévu un autre principe : les fils se rangeront DANS la coque, lorsque la cabine descendra. Il faut donc prévoir un mécanisme pour loger une quinzaine de cm de fils qui devront pouvoir se « parquer » en lieu sûr dans la coque lors du déplacement de la cabine (et se déployer sans heurts) . J’ai retenu pour cela, un simple élastique qui va tirer ces fils là où je veux qu’ils se rangent.

Autre problème : « calculer » la force de l’élastique pour garantir qu’il contre la rigidité des fils pour les ranger au bon endroit , mais aussi pour garantir que le moteur d’entrainement de la cabine puisse vaincre cette force (en plus du poids de l’équipage mobile et des frottements des tubes-guides) et assurer le fonctionnement de la cabine... L’élastique devant s’allonger d’au moins 15 cm, sa longueur nécessaire pour cela m’a imposé de prévoir un passage de l’élastique via deux poulies et une fixation tout au bout du pont !

La réalisation

La réalisation commence par la réunion du matériel nécessaire :

Pour le « vérin » principal : une tige filetée de 6 (mécanisme mobile) ; un tube de 7 (le vérin) soudé à un écrou enfilé sur la tige filetée ; un tube de 10 (le fût du vérin) qui, surmonté d’une rondelle, servira de guide au vérin ; un roulement à billes pour la tige filetée ; une poulie dentée à 20 dents ; et enfin, un morceau de 1cm de tube de 6 qui sera solidement fixé sous la plateforme de la cabine, et qui rattachera celle-ci au vérin en s’emboitant dedans, et en y étant fixé par un boulon de 2 mm (voir les détails dans cet article).

Pour le « vérin » principal : une tige filetée de 6 (mécanisme mobile) ; un tube de 7 (le vérin) soudé à un écrou enfilé sur la tige filetée ; un tube de 10 (le fût du vérin) qui, surmonté d’une rondelle, servira de guide au vérin ; un roulement à billes pour la tige filetée ; une poulie dentée à 20 dents ; et enfin, un morceau de 1cm de tube de 6 qui sera solidement fixé sous la plateforme de la cabine, et qui rattachera celle-ci au vérin en s’emboitant dedans, et en y étant fixé par un boulon de 2 mm (voir les détails dans cet article).

Pour les tubes-guides : 4 tubes de 7 et 4 tubes de 8.

Pour les tubes-guides : 4 tubes de 7 et 4 tubes de 8.

Pour le « passe-fils » : un tube de 4 mm, un morceau d’élastique (pour slip ; en mercerie !) d’une quarantaine de cm et deux poulies (à fabriquer ou toutes faites !).

Pour le « passe-fils » : un tube de 4 mm, un morceau d’élastique (pour slip ; en mercerie !) d’une quarantaine de cm et deux poulies (à fabriquer ou toutes faites !).

Pour la partie électrique : un moteur réducté ; une poulie crantée à 10 dents et une courroie adéquate ; un roulement à billes ; deux micro-interrupteurs pour les fins de course (attention, il faut des contacteurs « normalement fermés », c’est-à-dire qui coupent le circuit quand ils sont actionnés et qui l’établissent au repos !) ; un servo avec deux interrupteurs pour la commande levée-descente de la cabine.

Pour la partie électrique : un moteur réducté ; une poulie crantée à 10 dents et une courroie adéquate ; un roulement à billes ; deux micro-interrupteurs pour les fins de course (attention, il faut des contacteurs « normalement fermés », c’est-à-dire qui coupent le circuit quand ils sont actionnés et qui l’établissent au repos !) ; un servo avec deux interrupteurs pour la commande levée-descente de la cabine.

La platine de fond de coque est travaillée pour recevoir les deux roulements, et les 4 tubes de 8 qui y sont solidement emboités et collés. La plateforme de la cabine est de son côté, équipée des 4 tubes de 7. Le « couvercle » de l’abri est usiné aux 4 coins pour être traversé par les 4 tubes de 8 (qui y seront abondamment collés par l’intérieur plus tard), à l’avant pour le petit tube de 4 (à la verticale du tableau de bord de la cabine) servant de guide aux 7 fils électriques, et au centre pour le tube de 7 (le vérin) qui sera enfilé sur la tige filetée. Le tube de 10 auquel est soudée une rondelle (le fût du vérin) est collé au centre et sert de guide au vérin.

L’ensemble doit être positionné correctement dans la coque. Le pont est d’abord emboîté fermement sur la coque. La platine équipée de tous les tubes (dont la tige filetée équipée de son tube de 7 auquel l’écrou est soudé : il ne sera plus possible de l’installer dans la suite !), de l’abri, de la plateforme de la cabine - la cabine n’est pas encore collée) est posée sur le fond à travers la large ouverture pratiquée dans le pont (de la taille de l’abri), mais sur une cale d’un mm pour offrir une marge d’écrasement des mousses d’étanchéité entre le pont et la coque. L’abri est alors glissé le long des tubes de 8 jusque contre le pont (il ne faut pas le coller au pont à ce moment mais l’y maintenir en place par exemple avec du scotch !).

L’abri est ensuite collé aux 4 tubes de 8 par un cordon de colle epoxy autour de chacun des 4 tubes. Après séchage complet, on peut déboîter l’ensemble « abri+tubes » et le sortir de la coque. Il faut renforcer abondamment par l’intérieur de l’abri, le collage des 4 tubes de 8 (colle époxy à nouveau conseillée, ou Stabilit Express). Un support est assemblé pour le moteur, fixé à la verticale sur la platine, avec sa poulie crantée. Celle-ci affleure à 1 mm de la platine. La petite plaque de laiton est vissée sur ses deux supports collés à même la platine puis la tige filetée y est passée à travers le trou prévu, et équipée de sa poulie crantée. C’est aussi à cet instant qu’on installe définitivement la courroie crantée. Un interrupteur de fin de course est fixé contre un des supports de la petite plaque de laiton. Le tube de 7 et son écrou sont « vissés » jusqu’à affleurer la petite plaque de laiton. Un ergot en laiton peut alors être soudé contre ce tube (ou collé, mais fermement !), ergot qui doit être positionné de telle sorte qu’il actionne le fin de course lorsque l’écrou affleure la petite plaque de laiton. A ce stade, aucun raccordement électrique n’est encore réalisé pour ne pas gêner l’implantation de l’ensemble.

Le deuxième fin de course peut alors être collé contre le « plafond » de l’abri, à un endroit tel que l’ergot soudé au tube simulant le vérin vienne bien l’actionner quand l’écrou affleure ledit plafond.

Le bloc servo+interrupteurs (qui commande la montée/descente de la cabine) est collé contre le plafond de l’abri puis le câblage électrique peut ensuite être commencé. Des barrettes de raccordements (« sucres ») sont fixées contre les tubes de 8 à l’intérieur de l’abri, pour faciliter ce câblage puisqu’il est en trois partie :

une première partie est déjà installée dans la coque, et arrive aux deux prises RJ45 à 8 contacts chacune ;

une première partie est déjà installée dans la coque, et arrive aux deux prises RJ45 à 8 contacts chacune ;

une deuxième partie se trouvera dans l’abri ;

une deuxième partie se trouvera dans l’abri ;

une troisième partie dans la cabine ; ces deux dernières parties du câblage électrique seront « solidaires » grâce aux sucres , une fois la cabine collée sur sa plateforme.

une troisième partie dans la cabine ; ces deux dernières parties du câblage électrique seront « solidaires » grâce aux sucres , une fois la cabine collée sur sa plateforme.

A ce stade, la cabine est équipée de ses 7 fils (pour rappel, 6 circuits + la masse commune), qui vont devoir être raccordés sous l’abri et aux prises RJ45, et l’abri est équipé de son câblage, qui va devoir être raccordé aux prises RJ45. Il faut dans les deux cas, prévoir du mou pour le câblage...

La cabine est collée sur sa plateforme, ses 7 fils sont passés à travers le trou prévu dans cette plateforme, puis insérés dans un morceau de gaine thermorétractable de 16-17 cm (pour l’esthétisme), et enfin enfilés dans le petit tube de 4 collé à l’avant de l’abri. Ils sont ensuite raccordés à une des barrettes de raccordement (à 6 sucres et à laquelle est fixé un ensemble de 6 fils sertis à une des deux fiches RJ45 - le 7e fil est connecté à la masse commune sur 1 des 8 sucres de l’autre barrette) mais en faisant une grande boucle de 16-17cm.

Cette boucle sera « guidée » vers l’avant de la coque (pour ne pas s’emmêler dans la partie en mouvement) par un élastique qui tirera la nappe de fils vers le fond de la coque quand la cabine redescendra, via une poulie fixée à l’avant de la platine du fond. L’élastique passera par une deuxième poulie fixée sous le pont, et sera enfin attaché tout à l’arrière du pont.

La longueur de l’élastique garantit une extension de 15 cm lors de la montée de la cabine, sans faire forcer le moteur. Attention, j’emploie le futur car l’élastique ne peut pas être fixé au pont à ce moment, puisque le pont n’est pas encore collé à la mécanique : il sera fixé un peu plus tard.

L’autre barrette de raccordement (à 8 sucres) permet la connexion du servo de commande de la cabine mobile (il faut couper la fiche du servo et connecter les 3 fils à 3 sucres), du servo de simulation du vérin actionnant les safrans (description dans le prochain article - même remarque pour les 3 fils), et fournit l’alimentation électrique venant de la coque (2 fils), le tout grâce à la deuxième fiche RJ45. J’ai prévu une vingtaine de cm de fils entre les barrettes et les fiches RJ45, ce qui permet de déboiter l’ensemble pont+abri+cabine, et de laisser un peu de mou pour détacher les deux fiches RJ45 de la coque. Ainsi, chaque partie peut être câblée individuellement et raccordée ensuite grâce aux sucres.

Une fois tous ces raccordements effectués, on peut enfin remboiter le tout (le pont, puis l’abri et sa mécanique), et cette fois, coller l’abri au pont. Après séchage complet, on doit à nouveau renforcer le collage pont-abri par l’intérieur (Stabilit Express), et enfin, on peut fixer l’élastique tout à l’arrière du pont en le faisant passer par les deux poulies prévues à cet effet.

L’ensemble de la partie amovible, équipé de la mécanique de la cabine mobile, est enfin terminé.

L’ensemble terminé du mécanisme de la cabine mobile, prêt à être collé sur le pont.

|