Amphicar Amphicar : carrosserie (fin) |

|

Le couvercle du coffre avant

Sa forme n’est pas développable, puisqu’il est bombé de gauche à droite (bien qu’horizontal à la base du pare-brise et à la pointe de la face avant), et bombé de l’avant vers l’arrière !

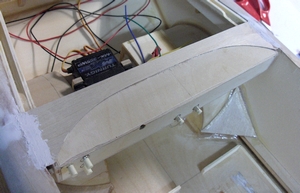

Je l’ai réalisé avec des couples et des bordés longitudinaux. Une pièce triangulaire à l’avant du coffre donne la forme exacte de la pointe de la face avant, contre laquelle le coffre doit s’appuyer... et assurer l’étanchéité puisque le coffre est amovible, la batterie trouvant sa place dans le coffre ainsi que le récepteur, le klaxon etc... !

L’étanchéité est confiée à un ensemble de systèmes :

trois aimants pour maintenir fermement la pièce triangulaire du coffre contre la pointe de la face avant ; trois aimants pour maintenir fermement la pièce triangulaire du coffre contre la pointe de la face avant ;

trois "hiloires" solidaires de la face avant et des deux côtés sur lesquelles s’emboitent des "gorges" solidaires elles, du coffre ; trois "hiloires" solidaires de la face avant et des deux côtés sur lesquelles s’emboitent des "gorges" solidaires elles, du coffre ;

et un joint d’étanchéité sur ces hiloires (un joint en mousse qui s’écrase par la traction des aimants). et un joint d’étanchéité sur ces hiloires (un joint en mousse qui s’écrase par la traction des aimants).

Du côté pare-brise, le couvercle du coffre n’est pas articulé par des charnières, mais est équipé d’une "lame" (en stryrène 1 mm) qui s’emboite dans une rainure pratiquée dans le renfort de 10 x 10 mm collé entre les côtés, devant la structure du tableau de bord.

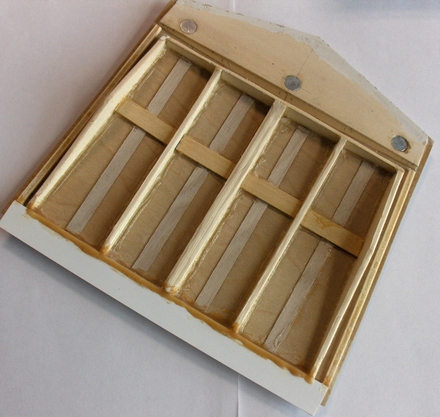

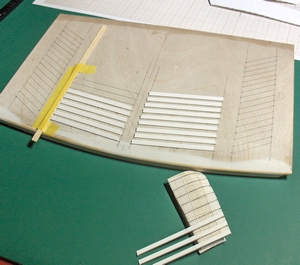

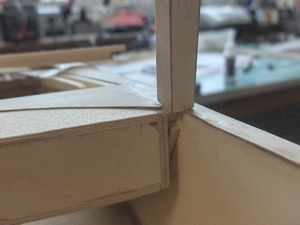

La construction du couvercle de coffre avant commence par plusieurs "couples" longitudinaux (collés à l’adhésif double face sur le chantier de construction, en blanc sur la photo), et une partie triangulaire poncée de telle manière que le "bordé" vienne "mourir" horizontalement.

|

Le bordé est composé de 8 morceaux de CTP 1 mm. Une arête devra être visible au centre vers l’avant, sur un tiers de la longueur du coffre.

|

Un sérieux ponçage est nécessaire pour casser chaque joint et lisser le coffre au maximum.

|

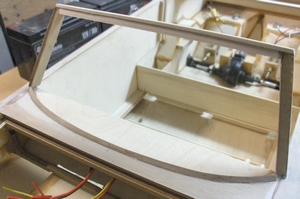

On distingue les 4 renforts qui joignent les bordés et les 4 entretoises qui maintiennent l’écartement entre les couples.

On voit aussi très bien la gorge (en forme de U tout autour du coffre) dans laquelle s’emboiteront les hiloires collées contre l’intérieur des ailes avant - voir l’article précédent).

Au bas de l’image, on voit la "lame" (à la place des charnières du coffre), qui s’emboitera dans la rainure du renfort de 10 x 10 mm collé devant la structure du tableau de bord.

Sur la pointe en triangle, on voit les 3 aimants qui presseront le joint en mousse.

|

Voici les hiloires dont j’ai parlé dans la légende de la photo ci-dessus. Il restera à y coller les joints en mousse. On comprend mieux sur ce cliché les systèmes d’étanchéité mis en oeuvre.

|

Le couvercle du coffre est en place, tout est parfaitement ajusté, l’eau ne passera pas !

Au passage on constate que l’enduit a permis de bien lisser le coffre, qui conserve une petite arrête à l’avant, au centre.

|

Le capot

J’ai choisi de réaliser un capot totalement plat, alors qu’il devrait être légèrement bombé de gauche à droite côté capote. Mais cela n’affecte en rien le résultat final, l’arrondi du couvre-capote masquant visuellement ce "défaut". Une baguette arrondie borde le capot tout à l’arrière, et dépasse de la face arrière grâce à un arrondi plus prononcé que celui de la face arrière (dans la vraie, ce débordement renferme l’éclairage de plaque).

Le capot est une simple pièce de CTP 2 mm, avec, côté verso, quelques renforts et les mêmes systèmes d’étanchéité et d’emboitement que le couvercle de coffre.

Une baguette arrondie fait la finition à l’arrière.

|

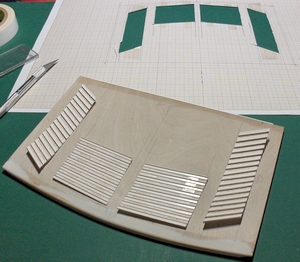

Le capot est doté de très nombreuses ventelles, dont la réalisation m’a demandé un gros effort d’imagination, et plusieurs essais avant d’obtenir un résultat satisfaisant ! (J’avoue humblement que l’idée finalement retenue ne venait pas de moi, mais de ma chère épouse !...).

J’ai vite écarté la possibilité de réaliser de "vraies" ventelles ajourées. Même avec un capot en tôle cela aurait été quasi impossible sans équipement spécifique ; mais avec un capot en bois (CTP de 2 mm) c’est mission impossible. De simples cure-dents collés ? Pas réaliste du tout à l’échelle. De simples lignes noires peintes ? Pas conforme du tout. Des petits morceaux de baguette collés dont un côté est peint ? Mieux, mais ni conforme ni réaliste au final. Des petits profilés triangulaires dont un des côtés est peint en noir ? Pas la bonne proportion ni la bonne inclinaison...

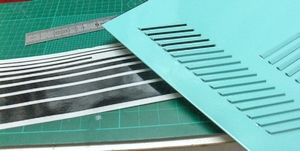

Non, c’est finalement en cherchant le "bon" profilé triangulaire que mon épouse m’a orienté vers un "simple" profilé en "L", qui, en choisissant la bonne dimension, et une fois collé "par les deux pointes", puis dont la base du "L" est recouverte d’un morceau d’adhésif noir adéquat (Trim Line), donne le meilleur résultat. Au point que lors d’une expo à Mons en Belgique en août 2015, plusieurs modélistes actifs eux aussi dans "le scratch" étaient persuadés qu’il s’agissait de ventelles réellement ajourées : objectif atteint !

Un trou est visible sur le capot, côté habitacle : il est prévu pour la prise permettant l’emboitement du mât surmonté du feu de navigation blanc 360°. Ce mât est évidemment amovible puisqu’il n’est pas installé lorsque l’Amphicar roule sur route, et cela aide à son transport.

Tout comme le coffre avant, le capot bénéficie des mêmes systèmes permettant d’assurer son étanchéité et de la même "lame" qui s’emboite dans le renfort rainuré collé à l’arrière du couvre-capote.

Cette photo d’une vraie Amphicar montre le détail des ventelles du capot.

Les rangées extérieures sont ouvertes vers l’arrière, et les rangées intérieures sont ouvertes vers l’avant.

|

Agrandir cette image

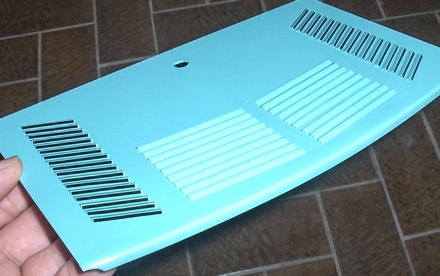

Et cette photo montre le résultat le plus réaliste auquel je suis arrivé après divers essais.

Certes, ce n’est pas conforme puisque le capot n’est pas perforé, mais le résultat est bluffant !

|

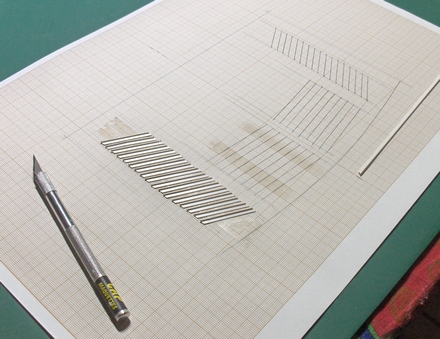

Première étape de la réalisation des ventelles : j’ai représenté leur nombre et disposition sur du papier millimétré, et j’ai préparé tous les morceaux (dans le bon sens !) de profilé en L rectangulaire de 1,5 x 3 mm (JR Product nr PPP153).

|

|

Les articles récents de Thierry Jorissens

Deuxième étape : vérifier que le nombre, l’orientation, et l’inclinaison sont conformes, et...

|

... coller chaque profilé sur le capot, sur lequel a préalablement été dessiné leur emplacement exact. Je me suis aidé d’un guide pour l’alignement.

|

Troisième étape : après collage (à la cyano), je renforce chaque côté de chaque ventelle par une goutte de cyano fluide déposée grâce à un doseur (compte-goutte).

|

Quatrième étape : la peinture.

Dernière étape : des morceaux bien calibrés de "Trim Line" noirs sont collés sur la face la plus verticale de chaque ventelle.

|

Le pare-brise

Une fois les montants latéraux installés et collés dans leurs glissières, ils sont garnis d’une épaisseur supplémentaire (0,4 mm) à l’extérieur qui servira de butée extérieure au pare-brise, et une autre à l’intérieur pour l’épaisseur du montant et sa finition mais 1 mm en retrait par rapport à la première.

La forme de la traverse supérieure est mise au point via un gabarit en carton, puis découpée dans du CTP de 5 mm pour s’insérer exactement entre les pièces de finition intérieure des montants. Cette traverse est ensuite surmontée d’une autre pièce identique en bois de 3 mm mais 1 mm plus large, débordant de la traverse vers l’avant, et qui s’appuie en plus sur les montants.

Ce montage permet d’obtenir sur les côtés et le dessus de l’encadrement, un espace constant de 1 mm dans lequel le pare-brise (en plastique de 0,8 mm) s’encastrera. De plus une petite pièce de la largeur du pare-brise et de 2 mm de haut est collée à la base du pare-brise, pour garantir la forme de ce dernier lors de son collage.

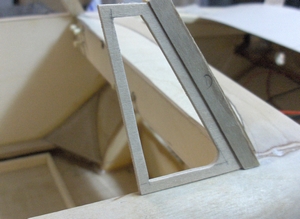

Les encadrements des déflecteurs latéraux (les petites vitres triangulaires) sont enfin collés contre le dessus de la carrosserie et les montants latéraux du pare-brise, ce qui consolide encore l’encadrement de ce dernier.

A l’avant, une pièce supplémentaire de CTP 0,4 mm complète la carrosserie en reliant les deux ailes, et présentant la forme exacte du dessus du tableau de bord.

|

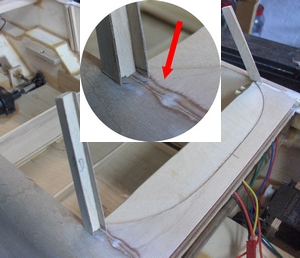

Les montants sont recouverts de deux pièces de finition en CTP 0,4 mm donnant en outre l’épaisseur voulue aux montants.

Le médaillon montre (flèche rouge) le tracé exact de l’extérieur du pare-brise. On constate qu’il reste 1 mm entre la pièce de finition intérieure et le trait, pour permettre l’appui du pare-brise sur les deux côtés. Ce dernier viendra en butée contre la pièce de finition extérieure et un dernier morceau de CTP 0,4 mm fera la finition "avant" du montant (voir photos suivantes).

|

Vue depuis l’habitacle de la pièce de finition intérieure du montant de pare-brise.

Tout comme dans la vraie, le pare-brise ne suivra pas exactement la courbe du tableau de bord près des montants latéraux : il y a un petit espace triangulaire entre le tableau de bord et la vitre (c’est un aérateur : voir photo suivante). Sur mon modèle réduit de l’Amphicar, cet espace existera aussi mais sera simplement peint en noir.

|

Cette vue d’une vraie Amphicar montre l’emplacement des aérateurs à la jonction entre le pare-brise et les montants latéraux.

|

La traverse est plane mais en arc de cercle. Comme elle est inclinée vers l’arrière, cela donne aussi l’aspect bombé.

On distingue bien les deux parties qui la composent : la traverse inférieure en CTP 5 mm coincée entre les montants, et la traverse supérieure en CTP 3 mm qui recouvre l’ensemble.

|

Cette vue montre bien le décalage entre la traverse inférieure, et la supérieure qui recouvre la première et les montants.

Ce décalage de 1 mm offre une surface d’appui pour le pare-brise sur toute la largeur supérieure.

|

Pour l’appui du pare-brise sur la largeur inférieure, une pièce en CTP 0,4 mm en arc de cercle (confectionnée d’après gabarit en carton) est collée exactement devant le trait représentant le pare-brise.

|

Gros plan sur cette baguette d’appui inférieur du pare-brise, qui se raccorde contre la pièce de finition intérieure du montant.

|

Les deux dernières pièces de l’encadrement du tableau de bord : en CTP 0,4 mm, elles font la finition de la face avant, et sont collées contre les pièces de finition extérieures, en laissant de la sorte un espace de 1 mm dans lequel s’insérera le pare-brise.

|

Les encadrements de déflecteurs sont, à ce niveau, de simples morceaux de CTP 2 mm triangulaire. Leur finition sera pour plus tard (vitre, déflecteur, poignée...).

|

Agrandir cette image

Une vue de l’état d’avancement actuel de la construction...

|

Prochain article : l’intérieur.

|