Le mannequin de moule terminé, nous allons mouler celui-ci, c’est à dire le revêtir d’une peau rigide, prendre son empreinte. Le but étant de pouvoir par la suite utiliser ce moule pour y construire, en tissus de verre et résine époxy, autant de répliques parfaites de cette coque que l’on voudra.

J’ai déjà insisté sur la qualité impeccable dont doit faire preuve le mannequin de moule. Malheureusement, la perfection n’étant pas de ce monde, il peut arriver des petits, voire gros problèmes. Le plus « gênant » d’entre eux est de rester coller, ne pas pouvoir démouler. C’est rarement complètement perdu, en fonction du « collage », quitte à tout perdre, on arrive à trouver des solutions. J’en parlerai plus tard.

Pour les petits « bobos » (léger collage, trou, bosse, ...), il est toujours possible de rectifier le moule à condition d’avoir été prévoyant. Il faut savoir qu’une légère bosse sur le mannequin se traduira par un léger creux dans le moule et inversement. Dans ces cas là, un peu de ponçage ou un peu de gel coat et c’est réparé !

La première opération, et non la moins « délicate » est de cirer le mannequin. Dans les précédents articles (Fabrication du moule), j’avais déjà dit ma préférence pour le démoulant liquide. C’est donc lui que nous allons utiliser.

Pour cette phase de cirage, on doit trouver sur votre atelier : un chiffon de coton pour cirer, un chiffon de coton dous pour lustrer, un gant de protection contre les solvants de la cire, la cire liquide et un appareil qui vous donnera la température ambiante ainsi que l’hygrométrie.

|

Photo 1 Le matériel utile pour cirer. |

Cet appareil est important car il est fortement déconseillé de cirer en dessous de 17° et au dessus de 70% d’hygrométrie.

Je commencerai par appliquer une pâte spéciale sur l’étrave et le tableau arrière qui sont toujours des zones sensibles au démoulage. Après avoir lustrer cette pâte, avec un chiffon de coton, je vais appliquer régulièrement le démoulant. Au bout d’une vingtaine de minutes (à 20°), à l’aide d’un chiffon plus doux (vieux sweat), je vais lustrer le mannequin en « chiffonnant » sa surface qui, une fois brillante, est prête à recevoir une deuxième couche. Nous en passerons ainsi 5 au total. Nous mettrons à profit les temps d’attente pour préparer les tissus (voir plus loin).

Pour la phase « gel coat », il est donc important de prévoir une bonne épaisseur de gel coat. On passera 2 bonnes couches au pinceau brosse d’environ 250 à 300gr par couche pour obtenir à la fin 1,5 à 2mm d’épaisseur.

|

Photo 3 Je laisse sécher la 1ère couche. |

Le mat que vous avez préparé est du mat 300gr. Avec du carton, vous avez fait un gabarit correspondant au développé d’une demie-coque. Je m’explique : sur ce carton d’un mètre de long, vous avez reporté l’emplacement de chaque couple en traçant un trait et, pour chacun d’eux, vous avez mesuré la distance entre la lisse de pont et l’axe central de la coque que vous avez reportée sur le carton. Ainsi, le long de chaque trait de couple vous avez des marques qu’il suffit de relier par un nouveau trait qui vous donne le développé de la demie-coque. Soyez large sur ce trait d’un bon centimètre pour le chevauchement des bandes de tissus au centre.

|

Photo 4 Le matériel nécessaire pour réaliser le gabarit en carton. |

Puis, le tissus à plat, il vous reste à tracer le tour du carton que vous aurez découpé. Il vous faut ainsi 10 bandes de tissus que vous allez rouler chacune sur elle-même en commançant par l’étrave. Ainsi, lors de la pose, vous mettez votre tissus à ras du tableau arrière en positionnant bien le bord du tissus par rapport à la lisse de pont à l’aide de votre pinceau, tandis que, de l’autre main, vous déroulez le tissus.

Pour la première bande de tissus, utilisez seulement le pouvoir adhérant du gel coat pour poser votre tissus.

|

Photo 8 Posez le tissus sur le gel coat. |

|

Photo 9 Une découpe sur l’arrière. |

Ce n’est qu’une fois posé que vous allez l’imprégner légèrement au pinceau. Pour la bande suivante vous procéderez de même pour la pose, puis c’est avec le rouleau débuleur que vous allez « marier » cette couche avec la précédente. C’est en tapotant au pinceau que vous finirez l’imprégnation de ce tissus, et ainsi de suite pour les autres bandes.

|

Photo 10 Le débuleur en premier lieu. |

|

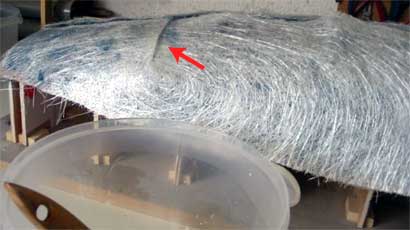

Photo 12 Le mannequin est moulé. |

La partie moulage proprement dite est finie. Nettoyez vos outils et votre plan de travail à l’alcool à brûler et laisser reposer le moule et le bonhomme jusqu’au lendemain.

Pour le démoulage, il serait étonnant que vous trouviez le moule démoulé comme cela se produit, par contre, souvent avec les pièces.

La première chose à faire avant d’ébarber le moule est précisément d’utiliser les barbes comme levier pour, avec les doigts (attention aux échardes !) sur le pourtour décoller le moule. Vous trouverez une résistance à l’étrave et au tableau arrière. C’est par celui-ci que nous allons commencer à débarber.

Pour cela, utilisez une perceuse pour modélisme (ayant du couple) au bout de laquelle vous mettrez un disque à tronçonner.

Préparez, avec des chutes de baguettes de 2 ou 3mm d’épaisseur en biseautant le bout sur l’épaisseur, des coins que vous glisserez (entre le moule et le mannequin) aux endroits qui auront déjà démoulés. En les enfonçant délicatement et en les faisant « jouer » sur l’espace démoulé, vous gagnerez petit à petit du « terrain » en entendant les résistances céder au fur et à mesure.

|

Photo 14 Le démoulage a eu lieu. |

Une fois démoulé, vous allez pouvoir finir l’ébarbage du moule.

|

Photo 15 Le moule est ébarbé. |

Dans le cas précis de ce moule, et étant donné la qualité des pièces qu’on est amené à en tirer (coques très légères), j’ai choisi au départ de faire un moule très épais (5 couches de mat 300gr) pour ne pas avoir à le rigidifier en plus. D’autre part, il n’est prévu que pour sortir des pièces en époxy, pas de polyester donc pas de choc thermique. Je diposerai simplement de quelques cales en bois collées pour le stabiliser pendant les moulages.