Les manches-à-air des bateaux anciens en font tout le charme., mais ne sont pas vraiment facile à réaliser en scratch, car leur forme est assez particulière. Voici comment j’ai procédé sur mon vapeur, en appliquant la technique des bandes de papier Kraft collées sur un gabarit, techniques que j’avais utilisé pour les canots

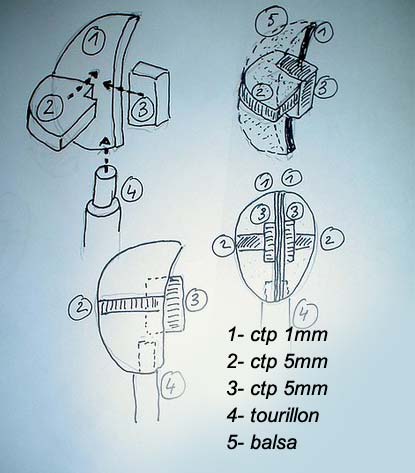

Les formes sont relevées sur le plan : le diamètre du tourillon 4 est le diamètre intérieur - moins environ ½ mm - du tube (dimension intérieure de la manche à air). On reportera sur du CTP les formes de face et de profil, et après découpe on les collera et on remplira de balsa. Ponçage pour donner la forme. Deux bois carrés permettront le serrage ultérieur.

Prêt pour le moulage. Serrage par une ou deux pinces .Attention, l’arrière ne doit pas trop s’écarter lors du serrage.

|

On commence à disposer les bandes de papier de 4 ou 5 mm de large qu’on a laissé tremper dans l’eau (papier Kraft). Puis on passe au pinceau de la colle blanche non diluée. On lisse avec le doigt. On dispose une autre couche de bandes (croiser) ... Les bandes seront d’autant plus étroites que la forme à obtenir sera arrondie.

|

La coquille a été enfilée sur un tube (ici plastique - à refaire, pour ce modèle navigant, je choisirai plutôt le métal). On colle, puis enduit, puis ponçage ... On peut ajouter une collerette, des poignées. On peut même faire pivoter la partie supérieure en prévoyant deux tubes ... Embase : joint de plomberie percé sur le pourtour.

Les manches à air du Faaroa ex-Mersey en place. Un trou a été percé au dessous et elles amènent un peu d’air dans les fonds. Pas de problèmes malgré les matériaux employés.

|